Датчик акустической эмиссии – ключевой атрибут для контроля АЭ-методом

Как указано в ГОСТ Р 55045-2012, датчик акустической эмиссии (ПАЭ) – это устройство, преобразующее сигналы АЭ в сигналы электрические – для передачи на многоканальный блок. Это важнейший компонент в акустико-эмиссионных системах, который располагается непосредственно на объекте (ОПО). Его назначение в том, чтобы улавливать упругие и переходные акустические волны, возникающие при растрескивании, деформации, коррозионных разрушениях и иных «метаморфозах» со структурой материала. Например, при увеличении механического напряжения и образовании сквозных дефектов.

В отличие от ультразвуковой дефектоскопии (где ПЭП и генерируют, и принимают сигналы), преобразователь акустической эмиссии создан для приёма. Соответственно, ПАЭ целесообразно задействовать только в двух случаях:

- если объект не выведен из эксплуатации и находится под нагрузкой. Так, акустико-эмиссионный контроль нередко организуют в рамках непрерывного интегрального мониторинга состояния ОПО;

- если эксплуатация объекта приостановлена, но параллельно с АЭ-контролем проводятся гидравлические или пневматические испытания (для ёмкостного оборудования и трубопроводов) либо с воздействием специальным нагружающим устройством (для боковых рам, надрессорных балок и прочих литых деталей для железнодорожного подвижного состава).

То есть: принципиально важное условие для АЭ-метода – наличие нагрузки, под действием которой трещины, свищи, повреждённые уплотнители, охрупчивание металла и иные развивающиеся дефекты «проявляют себя». Это и есть источники акустической эмиссии, для обнаружения которых предназначаются датчики. Сигналы, проходя фильтрацию от шумов и помех, поступают на электронный блок. Благодаря мощной аппаратуре и специализированному программному обеспечению оператор может измерять параметры сигналов, определять их точную локацию, присваивать класс опасности, выявлять повышенную концентрацию напряжений и т.д. Многоканальные системы оснащаются очень умным софтом с множеством математических алгоритмов обработки данных – амплитуды (дБ), длительности фронта и спада (мкс), числа превышений (в штуках) и энергии сигналов (мВ*с). Главная функция ПАЭ – сбор этой первичной информации. От качества датчиков напрямую зависит чувствительность неразрушающего контроля, влияние помех и шумов, точность и достоверность результатов.

Как устроен преобразователь акустической эмиссии

Особенности конструкции проще продемонстрировать на примере пьезоэлектрических датчиков АЭ (есть и другие типы). Самые важные элементы – это:

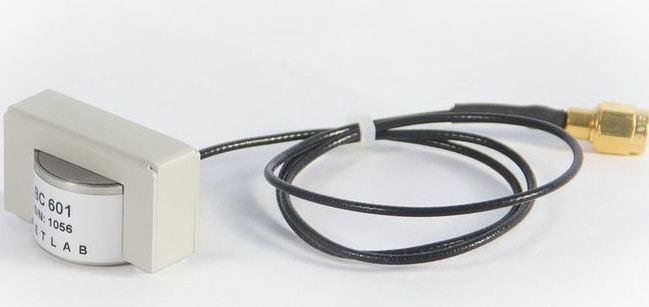

- пластина из пьезоэлектрической керамики (полимеров или иных материалов). На верхней и нижней горизонтальных поверхностях – слой металлического покрытия с припаянными разъёмами (типа BNC, Lemo, SMA, FME, CAN и другие). Они служат проводником для сигналов, которые по кабелю передаются на электронный блок АЭ-системы;

- демпфер. Уменьшает длительность свободных колебаний. Рабочая полоса частот становится шире, а чувствительность – более равномерной. Если бы не демпфер, то колебания пластины продолжались бы ещё очень долго после завершения сигнала. В то же время чрезмерное демпфирование занижает амплитуду импульсов, доступных для регистрации. Существуют ещё резонансные преобразователи акустической эмиссии (без демпфера), привлекательные повышенной чувствительностью – при регистрации узкого частотного диапазона вблизи резонансной частоты;

- протектор. Защищает пьезоэлектрическую пластину от истирания. Изготавливается из керамики, нержавейки, органических и неорганических смол с различными наполнителями для лучшей износостойкости. Покрывается дополнительной электрической изоляцией – для защиты от поверхностных «блуждающих» токов, которые образуются в поверхностных металлоконструкциях и «по вине» которых возникают электромагнитных помехи;

- корпус. Защищает внутренние детали от пыли, ветра, солнца, осадков, ударов, а заодно – снижает электромагнитные помехи. Для большей помехозащищённости корпус ПАЭ заливают эластичным эпоксидным компаундом. Он заполняет весь внутренний объём, герметично изолируя пьезоэлектрическую систему. Сами корпусы изготавливаются из нержавеющей стали и титановых сплавов – ввиду их надёжности и коррозионной стойкости. Герметичная конструкция – обязательное требование, поскольку ПАЭ располагаются под открытым небом, где масса агрессивных внешних воздействий. Особенно если учесть, что замена преобразователя на каком-нибудь высоком объекте (РВС, колонны) – очень проблематична и требует установки лесов, или вышек-тур, или привлечения автовышек.

Кроме того, в конструкции нередко закладываются встроенные предусилители и полосовые частотные фильтры. Кроме того, ко многим современным датчикам акустической эмиссии производители предусматривают систему самодиагностики. Её функционал сводится к излучению специальных волн – для автоматической проверки работоспособности преобразователя.

Отдельно стоит сказать о преобразователях во взрывозащищённом исполнении. Ключевая особенность таких ПАЭ – искробезопасные электрические цепи, дополненные троированными ограничителями тока, защитными стабилитронами, буферными усилителями и высоковольтными разделительными конденсаторами. Дабы нам не завязнуть в приборостроительной терминологии, не будем подробно останавливаться на этих вещах. Отметим лишь, что наличие соответствующей маркировки на корпусе ПАЭ позволяет использовать их во взрывоопасных зонах. Например, на газоперерабатывающих и нефтехимических производствах.

Разновидности датчиков акустической эмиссии

Классификацию ПАЭ можно посмотреть в РД 03-300-99. Выстроена она по нескольким признакам. Один из таких – коэффициент преобразования. В зависимости от этого выделяют следующие виды датчиков:

- первого класса. С чувствительностью до 50*106 Вольт/метр (В/м), где В – амплитуда сигнала, снятого с ПАЭ. М – амплитуда акустической волны, которая на него поступает. Первый класс присваивается преобразователям: а) конденсаторного типа, б) на основе лазерных интерферрометров. С их помощью калибруют рабочие и эталонные ПАЭ;

- второго класса. С чувствительностью в пределах (50-100)*106 В/м. Это уже широкополосные датчики, в основе которых активный пьезоэлектрический элемент. Область применения та же – калибровка;

- третьего класса. С чувствительностью не более (100-200)*106 В/м. Это ПАЭ резонансного и полосового типа для лабораторных измерений. Можно применять также для мониторинга малогабаритных объектов – если расстояние между такими датчиками акустической эмиссии укладывается в 0,5–1 м;

- четвёртого класса. С чувствительностью более 200*106 В/м. Группа состоит из резонансных ПАЭ, у которых тоже есть активный пьезоэлектрический элемент. Прямое назначение – диагностика большинства ОПО, на которые распространяется акустико-эмиссионный метод.

Ещё один важный критерий – диапазон частот. По данному параметру ПАЭ также разделяют на 4 основные группы:

- низкочастотные (до 50 кГц). Область применения – объекты, у которых большая протяжённость и высокий коэффициент затухания. Яркий пример – технологические трубопроводы;

- стандартные промышленные (от 50 до 200 кГц). Универсальное решение для большинства опасных производственных объектов. В частности, для сосудов и котлов;

- специальные промышленные (от 200 до 500 кГц). Позволяют контролировать малогабаритные объекты длиной до 1 м;

- высокочастотные (более 500 кГц). Ещё одна разновидность преобразователей акустической эмиссии для компактных объектов и исследовательских лабораторий.

Наконец, ПАЭ отличаются друг от друга полосами пропускания частот. С учётом АХЧ (амплитудно-частотная характеристика) датчики бывают резонансными, полосовыми и широкополосными. Под каждую из этих разновидностей существует своя формула расчёта полосы пропускания в зависимости от рабочей частоты. Как указано в ГОСТ Р 55045-2012, для контроля ОПО и строительных конструкций стоит выбирать резонансные ПАЭ, которые по сравнению с широкополосными обладают большей чувствительностью.

ПАЭ можно также разделить по допустимой температуре эксплуатации. В отрицательном диапазоне она может достигать -30, -40, -50 и даже -120 ˚С. Что касается положительных температур, то производители чаще заявляют максимальные значения в +120, +150 ˚С. Некоторые системы могут работать при температуре +500 ˚С и выше. Также нельзя забывать о том, что у кабелей тоже есть свои ограничения по рабочим температурам.

Калибровка – обязательная процедура для датчиков акустической эмиссии

В отчёте по результатам АЭ-контроля обязательно указываются сведения о типе, количестве, марке преобразователей. К эксплуатации допускаются только те ПАЭ, которые прошли калибровку со специальными эталонными преобразователями. Процедура проводится раз в год (не реже) аккредитованными метрологическими организациями. Сведения о пройдённой калибровке отражаются в паспорте устройства (либо сертификате). Отсутствие такого документа – серьёзное нарушение, которое ставит под сомнение достоверность контроля и обоснованность заключения ЭПБ (если контроль проводился в рамках экспертизы промышленной безопасности). Первый же аудит укажет на эту ошибку. Последствия для лаборатории и её персонала могут оказаться самыми неприятными.

Испытания датчиков проводятся методами абсолютных либо относительных измерений. Первый вариант – для поверки преобразователя акустической эмиссии в «кабинетной тиши» стационарной лаборатории, оборудованной образцовыми преобразователями и цифровым осциллографом с блоком памяти. При помощи этих средств определяют фактический коэффициент преобразования, длительность периода основных колебаний и количество выбросов импульсной характеристики.

Методы относительных измерений более близки к полевым условиям. Для такой калибровки можно использовать калибровочный блок – либо из того же материала, что и объект контроля, либо из другого, но очень близкого к нему по акустическим свойствам. Понадобится также капиллярная трубка (для создания механического возмущения) и нагружающее устройство. Не будем отнимать ваше время на описание схем измерений – кому интересно, рекомендуем почитать РД 03-300-99 (разделы 5, 6, 7). Этим документом, кстати, предусмотрена возможность замены калибровочного блока излучающим ПЭП. Главное – чтобы он плотно прилегал к контактной поверхности калибруемого и эталонного ПАЭ. Если будет интересно, можно ещё почитать советские учебники (например, В.И. Иванова и В.М. Белова), где описана градуировка преобразователей при помощи падающих металлических шариков и электроискровых разрядов. К счастью, это уже история.

Надо ли говорить, что к условиям проведения калибровки, источникам возбуждения сигналов, калибровочным блокам действуют свои требования. Они содержатся и в технических спецификациях (инструкциях) к самой аппаратуре, и в указанных нами нормативных документах.

Установка преобразователей акустической эмиссии на объектах

Место под преобразователь, как правило, предварительно зачищают. Шероховатость должна быть в пределах Rz40. Для устойчивой акустической связи на поверхность наносят контактную среду. В зависимости от температуры эксплуатации для этих целей применяется машинное масло, эпоксидная смола, глицерин и иные жидкие вещества. Главное – чтобы затухание было минимальным. Впрочем, сухой контакт тоже допускается.

Для установки ПАЭ применяются стационарные кронштейны либо съёмные струбцины, магнитные держатели, хомуты и др. Допускается даже использование клея, хоть на практике такое встречается не часто. Тем более что слишком большого усилия прижатия не требуется, так как масса преобразователей составляет в среднем от 15 до 120 г. Помимо самого датчика акустической эмиссии, необходимо закрепить соединительный кабель (длиной до 150 м) и предусилитель (если он не встроен в корпус самого преобразователя).

Завершающий этап установки – проверка ПАЭ при помощи имитатора АЭ-сигнала. Чаще всего используются карандаши с ломающимися грифелями (имитаторы Су-Нильсена) и ПЭП, возбуждаемые электрическими импульсами от генераторов. К имитационным импульсам предъявляются свои требования: частота от 1 до 100 Гц, длительность 0,1–0,2 мкс и т.д.

Совокупность ПАЭ на одном объекте, сигналы от которых обрабатываются совместно, образуют так называемую антенну. Количество и местоположение датчиков подбирается так, чтобы покрыть всю зону контроля. Особое внимание уделяется критическим местам – сварным соединениям, зонам повышенных напряжений, патрубкам, ранее отремонтированным участкам и пр.

Расстояние между датчиками акустической эмиссии рассчитывается таким образом, чтобы система могла распознать импульсы от имитаторов (и реальных источников АЭ) в любой точке зоны контроля. От антенны требуется также определение координат этих источников. Те, в свою очередь, рассчитываются по разнице времени, за которое сигналы поступают на преобразователи.

Для материалов с высоким коэффициентом затухания упругих волн применяют высокие и низкие частоты для более эффективного выявления и оценки источников АЭ-сигналов.

В тех случаях, когда установка ПАЭ на поверхности объекта невозможна, применяют волноводы – устройства для «сосредоточения» и направления акустических импульсов. Он решает 2 задачи:

1) обеспечивает прямой путь прохождения волны от источника (дефекта) к ПАЭ;

2) оберегает преобразователь от повышенных температурных нагрузок.

По каким характеристикам подбирают преобразователи акустической эмиссии

Технические требования к ним содержатся в РД 03-300-99, ПБ 03-593-03 (отменён с 01.01.2021 года, но применяется в качестве методического источника), а также в иных нормативно-методических документах (у каждой категории объектов – свои). Помимо ранее перечисленных конструктивных особенностей, наиболее важными считаются следующие параметры.

- Коэффициент электроакустического преобразования. У датчиков с одного объекта коэффициенты должны различаться не более чем на 3 дБ. В пределах этих же 3 дБ допускается отклонение под влиянием температуры.

- Число выбросов, период колебаний и энергия типичной импульсной характеристики.

- Амплитудно-частотная характеристика.

- Физическая ёмкость.

- Диапазон рабочих температур.

- Скорость обработки импульсов, которую способен обеспечить преобразователь. Косвенный показатель, поскольку зависит не только и не столько от ПАЭ, сколько от электронного блока и его вычислительной мощности.

- Гарантийный срок безотказной эксплуатации.

- Размеры. Так, далеко не каждый преобразователь подойдёт для контроля подшипников.

- Максимально допустимая длина кабеля для уверенного приёма сигналов. К некоторым ПАЭ можно подключать коаксиальные кабели длиной до 300 м, для других максимум – 150 м.

В зависимости от этих характеристик датчики акустической эмиссии подбираются под конкретные объекты – сосуды под давлением, котлы, трубопроводы, теплообменники, стенки и днища резервуаров, всевозможное ёмкостное оборудование, грузоподъёмные механизмы, арматура, детали подвижного состава и т.д. Выбор ПАЭ сегодня довольно внушительный.

На форуме «Дефектоскопист.ру» вы всегда можете найти и/или запросить информацию по выбору и использованию ПАЭ. В сообществе зарегистрированы сотни специалистов АЭ всех квалификационных уровней, а также преподаватели, учёные-исследователи, методисты, представители фирм-производителей аппаратуры. Чтобы задать вопрос по преобразователям и в целом по АЭ-контролю, пройдите регистрацию и создайте свою тему в разделе «Акустическая эмиссия».

Источник