Датчики ускорения в схемах на МК

Акселерометр — это прибор для измерения ускорений, перегрузок, угла крена. Используется он в авиации, автомобильной промышленности, медицине, системах автоматики и т.д. Главной частью акселерометра является датчик ускорения. До недавнего времени это был технически сложный и дорогостоящий узел, который в радиолюбительской практике не применялся.

Научный прорыв, осуществлённый фирмой Analog Devices, позволил изготавливать датчики ускорения в виде малогабаритных дешёвых интегральных микросхем серии ADXL. Технология получила название iMEMS (integrated Micro Electro Mechanical Systems — интегральные микроэлектромеханические системы). Физический принцип работы системы основан на изменении ёмкости двух конденсаторов, образованных двумя неподвижными и одной подвижной пластиной (Рис. 3.35).

Датчики ADXL (и подобные им датчики производства других фирм) сейчас широко используются при измерениях силы инерции, ударов, вибрации. По сравнению с пьезоэлектрическими акселерометрами, они позволяют измерять не только динамическое, но и постоянное во времени ускорение.

Рис. 3.36. Схемы подключения датчиков ускорения к МК <окончание):

в) подключение двухосевого акселерометра DA1 фирмы Analog Devices (ускорение ±1.7 g). Конденсаторы С/, С2 используются как ФНЧ, каждый в своём канале XOUT, YOUT. Их ёмкости могут быть одинаковыми или разными. Верхняя частота фильтра определяется по формуле

= 5/С,.2|мкФ|. Например, если С, = 1 мкФ, то полоса частот составляет 0…5 Гц, при этом сглаживаются быстрые колебания амплитуды выходного сигнала. МК может самостоятельно проконтролировать калибровку и исправность микросхемы DAI, выставив на её входе ST ВЫСОКИЙ уровень, после чего выходные напряжения становятся равными 750 мВ. Двухосевой датчик DA1 можно без изменения цоколёвки выводов заменить одноосевым датчиком ADXL103, у которого ось «У» отсутствует и вывод YOUT никуда не подключается;

г) трёхосевой акселерометр DA1 (фирма Freescale Semiconductor) обеспечивает измерение ускорений в диапазоне ±1.5 g. Если отсоединить выводы GS1, GS2 микросхемы DA1 от общего провода и подать на них логические уровни в разной комбинации, то можно расширить диапазон измерений ускорения до ±2; ±4; ±6 g. Ток потребления микросхемы DA1 не более 500 мкА в рабочем режиме и не более 3 мкА в ждушем режиме;

д) МК и трёхосевой акселерометр DA1 (фирма Analog Devices) питаются от разных напряжений. Согласование уровней по сигналам X, Y, Z не требуется, поскольку МК измеряет входные напряжения через внутренний АЦП. Резистор R1 необходим, поскольку на вход тестирования ST нельзя подавать напряжение, большее, чем Vqq-^ 0.3 В. В связи с этим МК переводит выходную линию в режим входа с Z-состоянием и выставляет на ней только НИЗКИЙ уровень. Конденсаторы С/…CJ определяют полосу ФНЧ, в данном случае 0…50 Гц. Изменяя их ёмкости в пределах 0.01…4.7 мкФ, можно установить диапазон соответственно от 0…500 Гц до 0…1 Гц.

Источник

Автомобильный справочник

для настоящих любителей техники

Датчики ускорения и вибрации

Датчики ускорения и вибрации могут использоваться для включения системы пассивной защиты автомобиля, выявления детонации и управления работой двигателя, а также контроля поперечных ускорений и изменений скорости полноприводных автомобилей с ABS. Вот о том, какими бывают датчики ускорения и вибрации, мы и поговорим в этой статье.

Что измеряют датчики ускорения

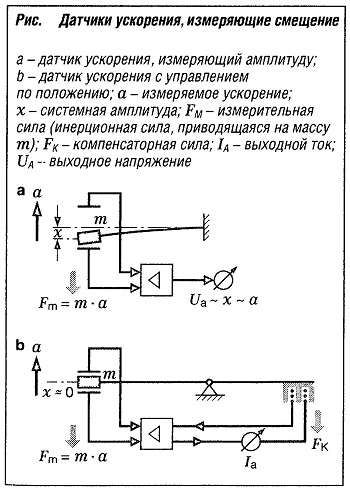

Все датчики ускорения измеряют силы, воздействующие на (инертные) массы m путем ускорения а согласно основному закону механики:

Как и в случае с измерением силы, существуют системы для измерения и положения и механического напряжения. Первые особенно широко используются в области малых ускорений. Системы измерения положения также позволяют использовать компенсационный метод, в котором вызванное ускорением системное отклонение компенсируется эквивалентной восстанавливающей силой, так что в идеале система практически всегда работает очень близко к нулевой точке (высокая линейность, минимальная перекрестная чувствительность, стойкость к высоким температурам). Эти системы с управлением по положению также имеют большую жесткость и частоту отсечки, чем системы перемещения того же типа. Здесь можно электронно создать любой недостаток механической амортизации.

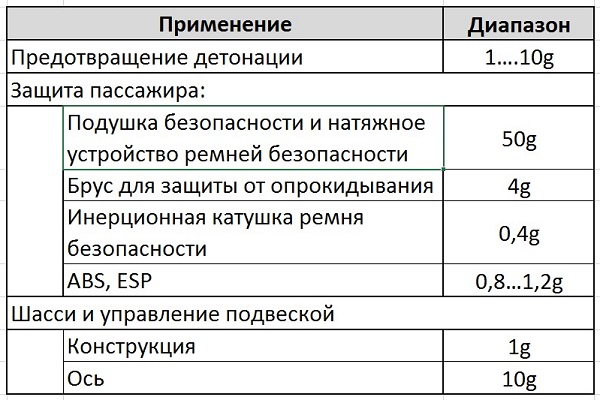

Примеры типичных значений ускорений в автомобиле

Все датчики ускорения крепятся через пружины прямо к гравитационному маятнику (см. рис. «Датчики ускорения, измеряющие смещение«).

где с — постоянная пружины.

Следовательно, чувствительность измерения S будет равна:

Другими словами, большая масса вместе с небольшой жесткостью пружины (или постоянной пружины) дают высокую чувствительность измерения. Если же уравнение записать полностью для статического и динамического случаев, то станет очевидно, что необходимо учитывать не только эластичность пружины, но и силу трения, и силу инерции:

Эти компоненты пропорциональны логическим выводам в отношении времени перемещения х (р — коэффициент трения). Получающееся дифференциальное уравнение описывает колеблющуюся (резонирующую) систему. Если трение считать ничтожно малым (р ≈ 0), то резонансная частота системы будет равна:

Таким образом, чувствительность измерения S напрямую связана с резонансной частотой ω0:

Иными словами, можно ожидать, что при увеличении резонансной частоты вдвое чувствительность уменьшится в четыре раза. Конечно, такие пружинно-массовые системы демонстрируют адекватную пропорциональность между измеренной переменной и амплитудой только при частоте, которая ниже их резонансной частоты.

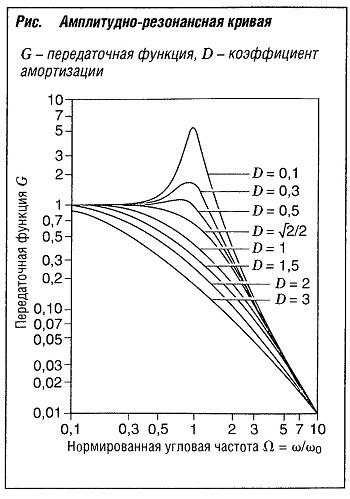

D = (p/2·c)·ω0 =p/(2· √ c·m)

Этот коэффициент амортизации в значительной степени определяет переходную и резонансную характеристики. В то время как при периодическом возбуждении с коэффициентами амортизации D > √ 2/2 ≈ 0,707 большей остроты резонанса уже не возникает (рис. «Амплитудно-резонансная кривая» ), любое колеблющееся переходное состояние в случае ступенчатого возбуждения исчезает при коэффициенте D > 1. Для достижения как можно более широкой полосы пропускания на практике обычно используют компромиссные значения D = 0,5-0,7.

Применение датчиков ускорения

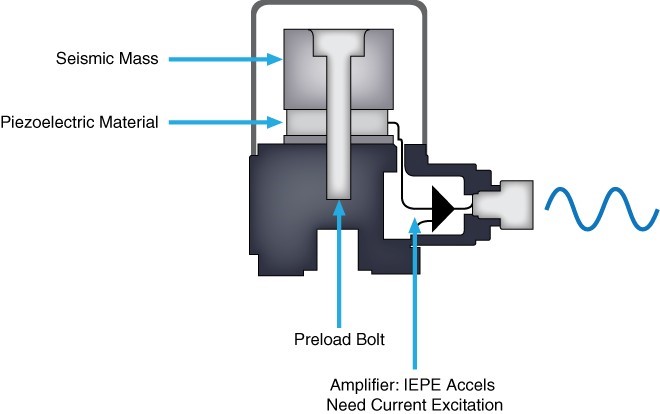

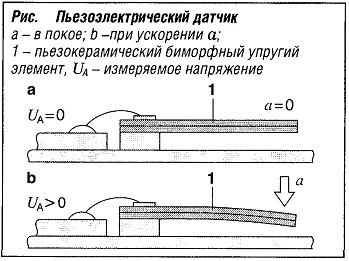

Пьезоэлектрические датчики

Пьезоэлектрические биморфные упругие элементы (двухслойная пьезокерамика) используются в пусковых устройствах аварийных натяжителей ремней безопасности, подушек безопасности и штанг против опрокидывания автомобиля (рис. «Пьезоэлектрический датчик» ).

Чувствительный элемент датчика расположен в герметичном корпусе, содержащем также предварительный усилитель сигнала. Иногда в целях физической защиты его помещают в гель. Принцип активации датчика можно также инверсировать. Дополнительный активирующий электрод упрощает проверку датчика (бортовая диагностика).

Продольные элементы используются в качестве датчиков детонации (датчиков ускорения) в отслеживающих системах зажигания. С их помощью измеряется вибрационный шум в блоке двигателя (измеряемый диапазон ускорений составляет приблизительно 10g при обычной частоте колебаний 5-20 кГц). Некапсулированное пьезокерамическое кольцо измеряет силы инерции, воздействующие на сейсмическую массу той же формы. Однако сегодня для обнаружения детонации почти исключительно используются более современные поверхностно- микромеханические датчики.

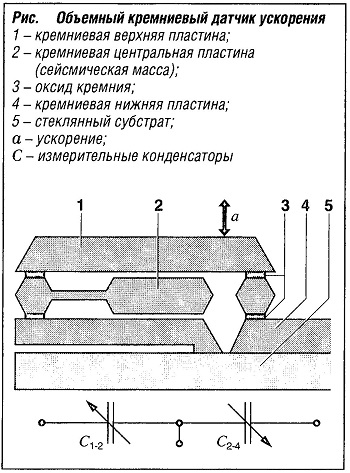

Емкостные кремниевые датчики ускорения

Емкостные датчики оказались особенно эффективны при высокоточных измерениях отклонения инерционной массы. В конструкции используются вспомогательные кремниевые или стеклянные пластины с противоположными электродами выше и ниже подпружиненной инерционной массы. Создается трехслойная конструкция, позволяющая защитить пластины и противоположные электроды от перегрузок. Заполнение герметично запаянной колебательной системы датчика точно отмеренным количеством воздуха — очень компактная, недорогая форма амортизации, которая также отличается низкой температурной чувствительностью. В существующих конструкциях для непосредственного соединения трех кремниевых пластин почти всегда используется процесс плавления. Ввиду разного теплового расширения у различных компонентов, их необходимо устанавливать на кассетную подложку. Это имеет решающее значение для точности измерений. Используется практически прямолинейный монтаж со свободной поддержкой в чувствительном диапазоне.

Датчики этого типа в основном используются для определения ускорений низкого уровня ( Эта статья размещена в главе Автомобильная электроника и называется Датчики ускорения и вибрации. Добавьте в закладки ссылку.

Источник

МЭМСы. Как устроены современные датчики?

Микроэлектромеханические системы (МЭМС) — устройства, объединяющие в себе микроэлектронные и микромеханические компоненты. Сейчас довольно трудно встретить системы в которых не используются датчики, выполненные по данной технологии. Но как устроены современные датчики и какие преобразователи используются для работы с ними? Постараемся детально разобраться в этом вопросе, основываясь на работе современных МЭМС-акселерометров.

Простейший акселерометр, как он работает?

Акселерометр — прибор, измеряющий проекцию кажущегося ускорения (разности между истинным ускорением объекта и гравитационным ускорением). Принцип работы можно объяснить с помощью простой модели.

Модель устройства механического акселерометра (оригинал)

При увеличении ускорения, масса будет растягивать пружину. По закону Гука из школьной программы физики можно с легкостью найти ускорение системы:

, где k -коэффициент упругости пружины,

– ее растяжение и m – масса груза.

Используя три перпендикулярно расположенных датчика, можно узнать ускорение предмета по 3-м осям, и зная начальные условия определить положение тела в пространстве.

Эта незамысловатая модель представляет собой основу работы большинства акселерометров, которые можно поделить на 3 основные подгруппы:

- механические

- электронные

- пьезоэлектрические

Есть еще термальные и оптические, однако их рассматривать не будем. Если с механическими все понятно (по сути, их работу отражает модель сверху), то с электронными и пьезоэлектрическими немного поинтереснее.

Пьезоэлектрический акселерометр

Основывается данный тип датчиков на пьезорезистивном эффекте, который был открыт в 1954 году Смитом в таких полупроводниках как германий и кремний. В отличие от пьезоэлектрического эффекта, пьезорезистивный эффект вызывает изменение только электрического сопротивления, но не электрического потенциала.

При увеличении ускорения, инертная масса увеличивает/уменьшает давление на пьезоэлемент. Благодаря пьезоэффекту происходит генерация сигнала, который зависит от внешнего ускорения.

Устройство пьезоэлектрического акселерометра (оригинал)

Датчики такого типа требуют дополнительного усилителя, который увеличивает амплитуду сигнала, и создает низкоимпедансный выход для работы с внешними устройствами. Для калибровки нулевого значения ускорения используется Preload Bolt, масса которого рассчитана так, чтобы соответствовать нулевой точки ускорения в системе.

Датчики такого типа до сих пор сильно распространены, и в основном применяются в системах, требующих высокую надежность — automotive. Для коммерческой электроники зачастую используют электронные акселерометры, которые имеют меньший размер и цену.

Электронные акселерометры

Принцип работы электронных датчиков основан на изменении емкости конденсаторов при изменении ускорения. Простейшая модель работы представлена на картинке.

Устройство 2-х осевого электро-механического акселерометра

При изменении ускорения, масса изменяет расстояние между обкладками конденсатора. Из простейшей формулы емкости конденасатора следует, что при изменении d расстояния между обкладками емкость конденсатора будет также изменяться. Широкое применение данный метод получил, благодаря развитию МЭМС (MEMS)– микроэлектромеханических систем.

МЭМС технологии позволяют создавать конденсаторы с подвижными обкладками на кремниевой подложке, что существенно уменьшает размер устройства, и что не маловажно – его стоимость.

Устройство 2-х осевого электро-механического акселерометра (оригинал из книги «Introductory MEMS». Дальнейшие иллюстрации тоже взяты из этой книги)

У читателя наверняка возник вопрос: “как именно детектировать изменение емкости конденсатора?” Постараюсь дать на этот вопрос исчерпывающий ответ.

Устройство МЭМС акселерометра. Как превратить изменение емкости в сигнал?

Емкостной полумост

Итак прежде, чем описывать работу самого датчика, обратимся к довольно популярной схеме в схемотехнике – емкостному полумосту (Capacitive half-bridge).

Емкостной полумост — основа МЭМС-датчиков

Напряжения и

являются входными, а

– выходной сигнал для последующего преобразования. Емкости обоих конденсаторов зависят от внешнего ускорения, и изменяются на величину x(t). При x = 0, заряды на емкостях являются идентичными, и при этом

. При условии, что x Вывод формулы для изменения емкости

Запишем через формулу емкости:

Упростив данные формулы, получаем следующее:

Учитывая условие, что x Вывод формулы зависимости выходного тока от изменения емкости

Учитывая тот факт, что ток является производной заряда dq/dt, а заряд q=CU, преобразуем данное уравнение в следующий вид:

Пусть потенциалы , тогда исходя из формулы (1.1):

Результат получился довольно странный: выходной ток никак не зависит от изменения емкости. Для того, чтобы детектировать изменение емкости, необходимо задавать на обкладках напряжения разной полярности, то есть: , а

. Тогда переделаем уравнение с учетом данной модификации.

Учитывая уравнение 1.2 для изменения емкости, получаем:

Из этого уравнения видны следующие факты:

- если положение пластин не меняется во времени, то

- аналогично если источник сигнала

постоянный (DC), то

Для эффективной работы емкостного полумоста необходимо использовать переменные входные сигналы e1 и e2, смещение фаз между которыми будет равно 180 градусов (для того, чтобы потенциалы имели разный знак). Поэтому получаем следующий вид сигналов:

, где – частота переменного сигнала (определяется на этапе разработки, в зависимости от полосы пропускания системы и нормальной работы механических емкостей).

Итак, мы получили уравнение (1.4), которое показывает, как изменение емкости конденсатора влияет на выходной сигнал системы. Однако такой сигнал будет довольно малый по амплитуде, к тому же если подключим к нему нагрузку для общения с внешним миром — вся система рухнет. Тут нужен усилитель…

Просто добавь усилитель

Добавим в нашу систему усилитель (будем считать, что коэффициент усиления — — сл-но работает принцип виртуальной земли).

Емкостной полумост + интегратор

Итак теперь найдем зависимость выходного напряжения усилителя от изменения емкости.

Ток через конденсатор можно записать через изменение заряда dq/dt, поэтому исходя из полученного уравнения (1.4) получаем:

Данное уравнение показывает, что выходной сигнал зависит не только от положения обкладки x, но и от ее скорости движения (что не желательно). Для того чтобы компонента, вносимая скоростью, была незначительной, необходимо использовать высокочастотный входной сигнал (обычно такую частоту выбирают в районе 1 ГГц). Запишем компоненты уравнения как гармонические сигналы:

Выбираем частоту достаточно высокую, чтобы :

Учитывая, что сигналы и

имеют одинаковую частоту переходим к отношению их амплитуд:

В итоге мы получили зависимость выходного сигнала усилителя от изменения положения обкладки конденсатора. Внимательный читатель должен сразу обратить внимание – это же амплитудная модуляция! Действительно, в данной системе мы имеем сигнал x(t), который перемножается с сигналом и усиливается на величину

. Следующий шаг – убрать несущую частоту

, и мы получим усиленный сигнал x(t) – который пропорционален ускорению. Долгий путь вычислений привел нас к пониманию архитектуры МЭМС-акселерометра.

Архитектура МЭМС акселерометра

Рассмотрим сначала функциональную схему датчика:

Функциональная схема МЭМС-акселерометра

Изначально у нас есть сигнал x(t) – который отражает изменение ускорения. Далее мы перемножаем его с несущим сигналом и усиливаем с помощью операционного усилителя (в режиме интегратора). Далее происходит демодуляция – простейшая схема – диод и RC фильтр (в реальности используют усложненную схему, синхронизируя процесс модуляции и демодуляции одной несущей частотой

). После чего остатки шума фильтруются с помощью фильтра низких частот.

В качестве примера приведу один из первых МЭМС акселерометров компании Analog Devices – ADXL50:

Наверное, приведя структурную схему датчика в начале статьи многим читателям не было бы понятно назначения некоторых блоков. Теперь завеса приоткрыта, и можем обсудить каждый из них:

- Блок, который называется “MEMS sensor” – является емкостным полумостом.

- Блок “oscillator” генерирует сигнал на частоте 1ГГц.

- Сигнал осциллятора также используется для синхронной демодуляции.

- Выходной усилитель и дополнительные резисторы создают нулевую точку, относительно которой можно смотреть знак изменения ускорения (обычно это VDD/2- половина питания, для биполярных датчиков — «земля»).

- Внешняя емкость

определяет полосу измерения системы.

- Внутреннего фильтра низких частот в данной схеме нет, но в современных схемах они имеются.

Какой преобразователь выбрать для работы с датчиками?

Выбор преобразователя для работы с датчиками зависит от точности, которую вы хотите получить. Для работы с датчиками подойдут АЦП с архитектурой SAR или Delta-Sigma с высокой разрядностью. Однако современные датчики обладают встроенными преобразователями. Лидерами этого направления являются STMicroelectronics, Analog Devices и NXP. В качестве примера, можно привести новую микросхему с 3-х осевым акселерометром и встроенным АЦП – ADXL362.

Структурная схема ADXL362

Для работы с АЦП в схему добавлены антиэлайзинговые фильтры, чтобы исключить попадания в спектр дополнительных гармоник.

Где достать такие технологии?

Сейчас для fabless компаний доступно множество фабрик, которые предлагают технологии МЭМС. Однако для создания современных микросхем требуется интегрировать емкости с подвижными пластинами в стандартный маршрут проектирования, ведь помимо такой емкости необходимо спроектировать дополнительные блоки (генератор, демодулятор, ОУ и тд) на одном чипе. В качестве примера можно привести фабрики TSMC и XFab, которые предлагают технологию для реализации МЭМС датчика вместе со всей обвязкой. На картинке представлены емкости, которые позволяют создать трехосевой акселерометр:

Трехосевой емкостной полумост от TSMC

В России также существует фабрика по выпуску МЭМС датчиков – “Совтест”, однако предприятие не обладает технологией интегрирования дополнительных схемотехнических блоков, которые необходимы для создания конечного устройства и единственный выход — применять технологию микросборки.

Какие наработки есть у нашей компании в этом направлении?

У нас есть несколько преобразователей, которые предназначены для работы с датчиками. Из новых продуктов это:

- 5101НВ035 – 16-канальный преобразователь на основе 8-ми Дельта-Сигма АЦП, предназначена для работы с токовыми датчиками

- 1316НХ035 – 4-х канальный интегрирующий преобразователь напряжение-частота (ПНЧ), предназначенный для работы с 3-х осевыми акселерометрами и гироскопами.

Как я писал в предыдущей статье, период ожидания пластин с фабрики может занять довольно долгий промежуток времени. После первого тестового запуска АЦП 400МГц, время прихода пластин и дальнейших измерений заняло более полугода. За это время наша команда успела сделать ПНЧ 1316НХ035 (развитие предыдущей схемы 1316ПП1У), о котором могу немного рассказать.

Преобразователь напряжение-частота

Для преобразования данных с датчика обычно используются SAR или delta-sigma АЦП, однако существует еще один тип преобразователей — интегрирующие ПНЧ, которые имеют существенные преимущества:

- Занимают меньшую площадь и имеет меньшее потребление при том же показателе линейности и шума.

- Простая архитектура.

- Высокая устойчивость к входному шуму и сигналам помех.

- Устойчивость к шуму и помехам выходного сигнала.

- Возможность передачи данных без обработки на радиочастотный канал связи.

Микросхема 1316НХ035 представляет собой четырехканальный преобразователь напряжения в частоту и цифровой код, к трем основным высокоточным каналам подключаются выходы трехосевого акселерометра. 4-ый канал имеет входной 4-канальный мультиплексор, к которому можно подключать дополнительные датчики системы: температуры, влажности и др. Под микроскопом схема выглядит так:

Каждый из трех основных каналов преобразует входное напряжение в диапазоне ± 4В в частоту до 1250кГц на 3-х выходах, соответствующих положительному и отрицательному входным напряжениям. Также микросхема имеет в каждом канале 16 битный реверсивный счетчик, для подсчета частотных импульсов. SPI интерфейс служит для управления режимами преобразования и выборки содержимого счетчиков импульсов каналов. Основными требованиями к параметрам ПНЧ являлись:

- высокая термо и временная стабильность выходной частоты при нулевом входном сигнале (заземленных входах)

- динамический диапазон преобразования – не менее 22 бит

- непрерывность преобразования входного сигнала и недопустимость потери ни одного частотного импульса.

Для обеспечения требований 1 и 2 используется аналоговая автокалибровка, которая выполняется автоматически при включении схемы, а также может запускаться в любой момент по команде через SPI интерфейс. Требование 3 обеспечено и гарантируется схемотехническими решениями. Удалось достичь довольно приличных параметров точности: типовая нелинейность преобразования составила 30 ppm, а смещение нуля менее 0.1 Hz при коэффициенте преобразования 200 kHz/V. Динамический диапазон преобразования: fmax/fmin = 2*1.25МГц / 0.3Гц ∿ 8.33млн., что соответствует более 23 битам.

Есть только одно “но” – биполярное питание. Для обеспечения хорошей стабильности нуля (напряжение, которое соответствует ускорению 0g) необходимо использовать биполярное питание. Такое решение довольно эффективное – ведь когда 0g соответсвует “земля”, система априори будет стабильной. Также это улучшает проектирование системы. В современных датчиках в качестве нуля используют половину питания Vdd/2, однако если значение напряжения на преобразователе будет отличаться от напряжения на датчике – мы автоматически получаем смещение, которое нужно дополнительно калибровать.

Наверное, для многих потребителей биполярное напряжение немного отпугивает, и мы как разработчики это понимаем. Возможно, в дальнейшем сделаем коммерческий вариант для МЭМСов (или интегрируем датчик в ПНЧ). Пока, конечно, это всего лишь планы, но уверен они увидят свет.

Источник