Как устанавливать датчик вибрации

Установка датчика вибрации (акселерометра) непосредственно влияет на результат его работы. В результате неправильной установки показания датчика могут учитывать не только вибрации оборудования, но и неустойчивость самого датчика, что сделает показания ненадежными. Правильная установка крайне важна для обеспечения корректных показаний.

Некачественный монтаж – это самая распространенная ошибка, часто приводящая к большому ущербу.

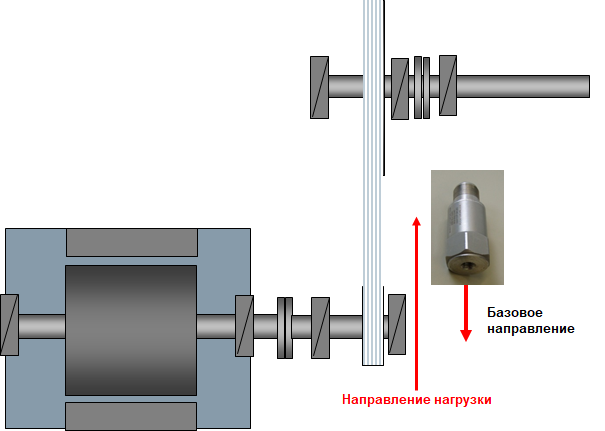

Для обнаружения неисправностей в узлах машины, датчики вибрации должны быть установлены в местах, которые обеспечивают эффективное измерение горизонтального, вертикального и осевого движения:

Для горизонтальных измерений вибрационный датчик должен быть установлен на подшипники двигателя и подшипники насоса. Это позволит измерить скорость (максимальную или среднюю, мм/с) для выявления дисбаланса и проблем с жесткостью конструкции и/или основания.

Для вертикальных измерений, датчики нужно расположить на концевые подшипники привода двигателя и насоса. Это позволит измерить скорость (максимальную или среднюю, мм/с) для обнаружения неплотности и проблем с жесткостью конструкции и/или основания.

Для выполнения осевых измерений датчик должен быть прикреплен к концевым подшипникам привода двигателя и насоса. Это позволит измерить скорость (максимальную или среднюю, мм/с), выявляющую разрегулированность между двигателем и вентилятором.

Акселерометры следует устанавливать на поверхности, очищенной от масла и смазки, как можно ближе к источнику вибрации. Поверхность должна быть гладкой, неокрашенный, ровной и большей размеру, чем основание самого акселерометра. Для получения более точных показаний, датчики крепятся посредством просверленного резьбового отверстия непосредственно к корпусу машины.

Источник

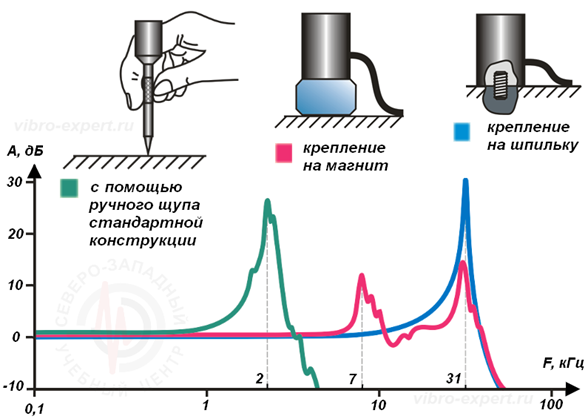

Способы крепления акселерометров. Конструкция щупа для измерения вибрации на немагнитных поверхностях.

Б.1.Способ крепления акселерометра к объекту может существенно влиять на допустимый частотный диапазон вибрационных измерений. Лучшим способом крепления акселерометра к объекту считается резьбовой, при котором резонансная частота акселерометра практически не уменьшается (рис. Б.1). Однако такой способ предполагает подготовку резьбовых отверстий под шпильку в контрольных точках механизма, а при проведении измерений требуется дополнительное время на закручивание/откручивание датчика с измерительным кабелем. Поэтому данный способ не подходит для частых периодических измерений вибрации переносной системой мониторинга.

Рис. Б.1 – Способы крепления акселерометров.

Б.2.При креплении на магнит резонанс датчика зависит от силы магнита и состояния контактной поверхности, и находится он обычно в области 4-10кГц. Несмотря на столь низкий резонанс в задачах вибрационного мониторинга при таком креплении можно проводить относительные измерения вибрации и после резонанса на магните. Более того, относительные измерения можно проводить и на резонансе магнитного крепления, добротность которого ограничена (рис Б.1), причем при смазывании консистентной смазкой поверхности объекта в точке установки магнита, добротность этого резонанса дополнительно снижается. Следует заметить, что часто только с помощью магнита возможно измерение вибрации в тангенциальном направлении (при диагностике электродвигателей) без какой либо подготовки объекта контроля (установка на корпус уголков, уступов).

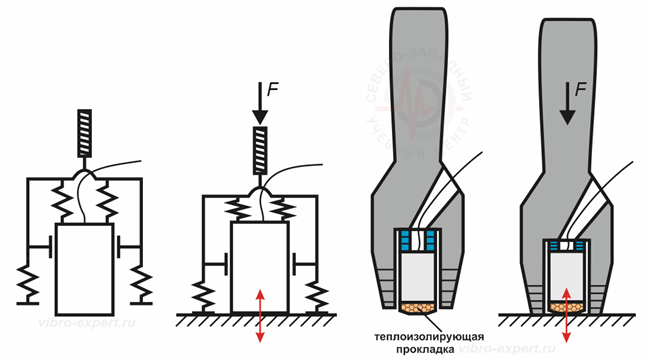

Б.3.Если поверхность – немагнитна, то допускается использование ручного щупа, однако стандартная конструкция такого щупа максимально снижает резонансную частоту (рис.Б.1). Эту проблему можно решить, введя в конструкцию щупа упругий элемент, через который акселерометр будет прижиматься щупом к объекту, и который тем самым будет регулировать силу прижатия. В этом случае, как и при резьбовом креплении, резонанс акселерометра может практически не снижаться. Но на датчик вибрации могут действовать вибрационные наводки от руки, которой щуп прижимается к объекту. Для снижения этих наводок необходимо исключить жесткую связь щупа и акселерометра, так же установив между ними упругий элемент. Чтобы максимально упростить предложенную конструкцию рекомендуется изготавливать щуп полностью из упругого материала с установкой упругой прокладки между щупом и датчиком (рис.Б.2). Также важно предусмотреть механическую развязку кабеля акселерометра с упругим элементом и щупом, в противном случае наводки от рук будут передаваться через кабель.

Рис. Б.2 — Специальная конструкция щупа.

Б.4. В некоторых случаях необходимо измерять вибрацию узлов объекта контроля, поверхность которых имеет высокую температуру. При установке магнита на такую поверхность тепловой поток хорошо передается непосредственно на корпус датчика, что искажает результаты измерений вибрации (скачки температуры и результирующее тепловое расширение датчик воспринимает длительное время также как и вибрацию, преимущественно низкочастотную, причем до тех пор, пока не установится тепловое равновесие датчика и объекта контроля).

В таких случаях на контактную поверхность датчика, встроенного в щуп, для кратковременных измерений желательно крепить жесткую теплоизолирующую прокладку, например из текстолита.

Источник

Как правильно установить датчики вибрации на промышленном оборудовании?

Продолжаем разговор о вибродиагностике. В этой публикации несколько ответов на частые вопросы по установке датчиков виброускорения на промышленное оборудование.

Какие бывают основные типы датчиков виброускорения?

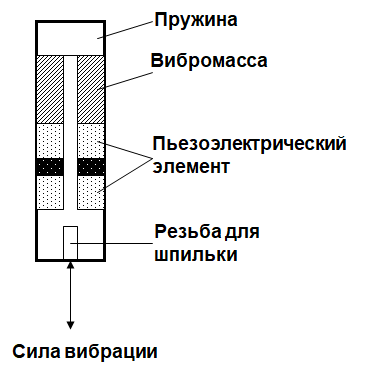

Пьезоэлектрический датчик – IEPE :

IEPE: Промышленный стандарт для пьезоэлектрических датчиков (Integrated Electronics Piezo-Electric), вариант, соответствующий, IEPE стандарту — ICP (Integrated Circuit-Piezoelectric), от компании PCB Piezotronics .

Пьезоэлектрический материал при механической нагрузке генерирует электрический заряд. Чувствительность датчика должна быть известна, обычно это 100 мВ/g, но есть и другие варианты чувствительности.

Пьезоэлектрический датчик – IEPE

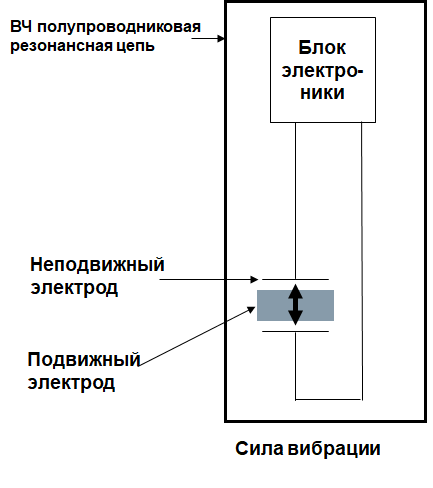

МЭМС: Микроэлектромеханическая система.

Отклонение при ускорении вызывает изменение ёмкости, измеряемой между подвижным электродом и неподвижным электродом сравнения (прибл. 1 пф на весь диапазон измерения).

МЭМС разрабатывался как датчик для автомобильной промышленности, например, для срабатывания подушек безопасности от определенного значения ускорения (т.е. мониторинг предельного значения, на которое рассчитан датчик).

Какие различия между IEPE и МЭМС?

- Пьезоэлектрические датчики имеют значительно больший динамический диапазон (более точный анализ), и, как следствие, лучшие возможности для оценки дефектов/прогрессирующих дефектов, например, с помощью анализа огибающей.

- МЭМС-датчики имеют более узкий диапазон полезных частот.

- Высокий уровень ошибочных измерений у МЭМС-датчиков из-за флуктуационных шумов, прежде всего для виброскорости на низких частотах.

- МЭМС-датчики подвержены воздействию гравитационного поля земли (гравитационная постоянная), что делает обязательной их калибровку.

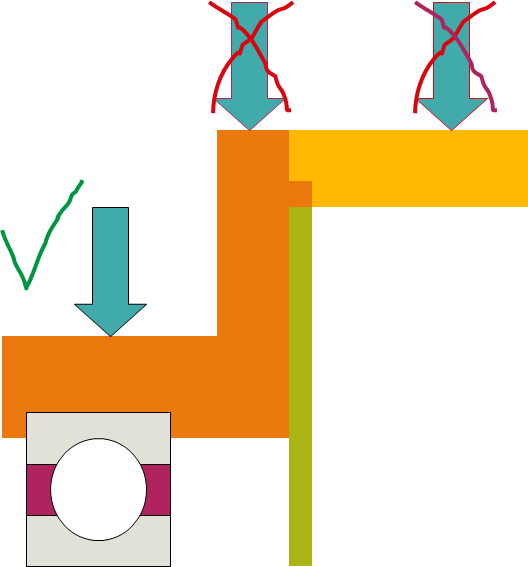

Какие существующие способы крепления датчиков виброускорения к механизму?

Самый распространённый вариант на шпильку с резьбой в случае ровной и гладкой поверхности. Верхняя предельная частота 10 – 25 кГц

Датчик с резьбовой шпилькой

Вполне подходит и винтовое крепление через переходник для неровных и/или окрашенных поверхностей. Верхняя предельная частота 10 – 25 кГц

Крепление датчика через переходник

Возможен вариант с монтажем на клей (обычно эпоксидная смола). Но здесь нужно следить, чтобы слой клея между поверхностью механизма и датчиком был минимальным, клей имеет пластичность, и это будет демпфировать вибрацию. Верхняя предельная частота будет меньше 10 – 18 кГц

Крепление датчика на клей

Возможно использовать крепление на магниты, но только как временное решение или для переносных систем. Верхняя предельная частота зависит от усилия на отрыв и составляет около 5 – 15 кГц.

Крепление датчика на магниты

Использование датчика с ручным щупом возможно только для переносных систем. Верхняя предельная частота около 2 кГц

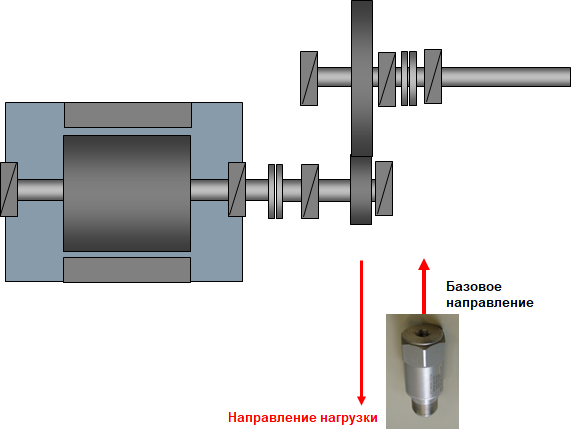

В каком направлении максимальная чувствительность у датчика виброускорения?

Обычно датчики вибрации выпускаются для измерения в одном направлении, но существуют датчики для измерения в трех направлениях. Насколько это удобно зависит от механизма, в большинстве случаев отдают предпочтение датчикам вибрации с одним направлением. Соответственно — максимальная чувствительность датчика обеспечивается в базовом направлении.

Направление чувствительности датчика вибрации.

Разумеется, что необходимое направление измерения должно совпадать с базовым направлением датчика виброускорения!

Как выбрать место измерения?

Расстояние между источником вибрации, например, подшипником, и точкой установки датчика должно быть максимально прямым и коротким, настолько, насколько это возможно.

С увеличением расстояния высокочастотная вибрация ослабевает. Как правило, датчик виброускорения устанавливается рядом с подшипником.

Каждое место сопряжения материалов (напр., на стыках) гасит и/или отражает измеряемый сигнал, следовательно единственным переходом на пути сигнала должно быть сопряжение между подшипником и его корпусом.

Нужно отметить, что не существует точных предписаний по выбору места для установки датчиков виброускорения. На практике, выбор точки установки датчика может иметь большое число ограничений, обусловленных конструкцией машины, возможностью безопасной установки и подключения кабеля, условий обслуживания и т.п. Лучший вариант перед непосредственным выбором места установки — провести предварительные измерения, чтобы обеспечить наилучшую точку установки из возможных.

Датчик виброускорения устанавливается максимально близко и в направлении источника вибрации.

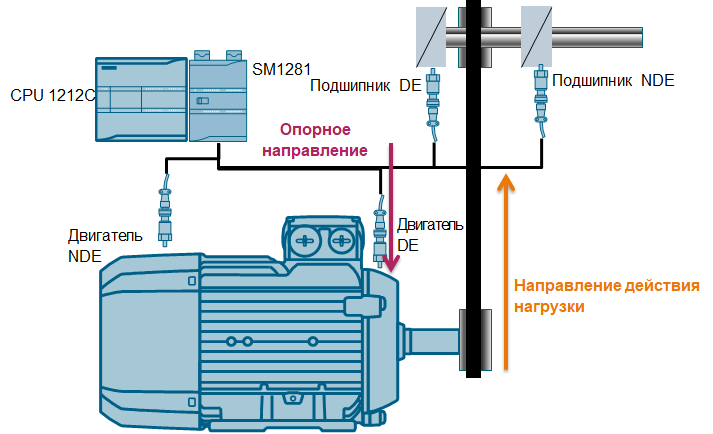

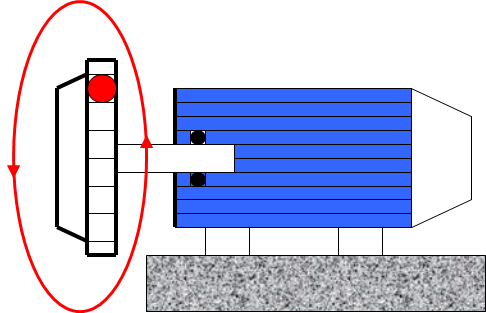

Возможно ли устанавливать один датчик виброускорения или всё-таки необходимо три датчика в основных направлениях?

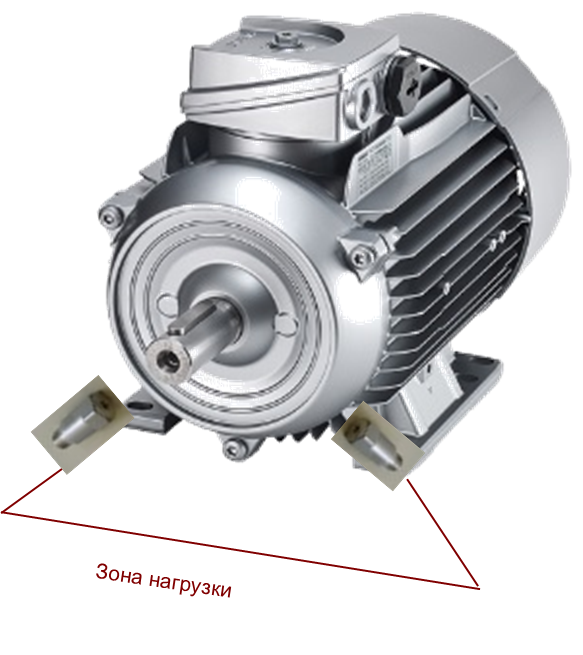

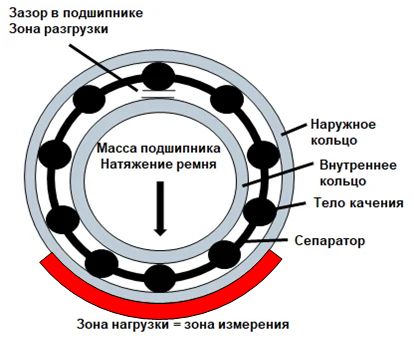

По существу для стационарной системы вибромониторинга, на практике можно использовать не три датчика (осевой, вертикальный, горизонтальный), а только один для радиального направления измерения (см. также ISO20816-1). Этот датчик рекомендуется установить в пределах зоны нагрузки подшипника. Причём нужно отметить, что речь идёт о подшипнике качения.

Отметим, что в случае ременной или зубчатой передачи направление нагрузки определяется достаточно просто. При использовании муфты для соединения с ведомым звеном зона нагрузки зависит от точности осевой выверки. Здесь рекомендуется устанавливать датчик под углом в 45 градусов в нижней части машины. Это позволит выполнять мониторинг вибраций в одном среднем направлении что обеспечит среднюю чувствительность между двумя направлениями (горизонтальном и вертикальном), что обеспечит усреднённый мониторинг обоих направлений с учетом веса ротора.

Установка датчиков в зоне нагрузки

Определение зоны нагрузки:

Зона нагрузки – это место, где конструкция механизма обуславливает влияние силы веса ротора на подшипник.

В этом направлении в максимальной степени проявляются вибрации, воздействующие на подшипник.

Поэтому рекомендуется выбрать точку установки датчика и его базовое направление внутри зоны нагрузки.

Почему не совпадают значения, измеренные с помощью переносной системы вибродиагностики и стационарной?

С одной стороны ответ на этот вопрос очень простой, с другой этот вопрос важен для настройки системы. Так как вибродиагностика измеряет значения в механических системах, то даже небольшое смещение датчика виброускорения от направления измерения будет давать иной результат.

Поэтому, если границы для предупреждения и тревоги были выбраны с помощью переносной системы (в осевом, вертикальном и горизонтальном направлении) по ГОСТ 10816-3, то это станет причиной ошибочной настройки стационарной системы и приведёт к ошибочной оценке вибрации, например, при установке одного датчика в зоне нагрузки.

Важно! измерения вибрации переносной и стационарной системы следует проводить с помощью одного и того же датчика, установленного в одном и том же месте.

Поэтому при настройке стационарной системы рекомендуется заново измерить величины вибрации с помощью размещенного в зоне нагрузки датчика и повторно определить пороги предупреждения и тревоги согласно ГОСТ 10816-3.

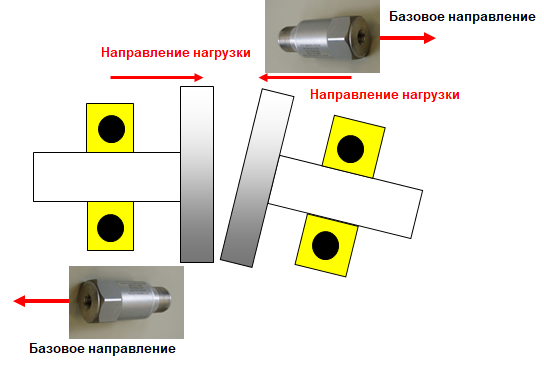

Какое направление является базовым в случае зубчатой и ремённой передачи?

Определение направления установки датчика для зубчатой передачи

Направление нагрузки совпадает с обусловленным конструкцией механизма направлением действия силы на подшипник.

В этом направлении энергия вибрации в подшипнике достигает максимальных значений.

Поэтому рекомендуется при установке датчика выбрать базовое направление, противоположное направлению нагрузки.

Определение направления установки датчика для ремённой передачи

Для ремённой передачи механизмом обусловлено другое направление нагрузки и датчик ставится уже в другом направлении.

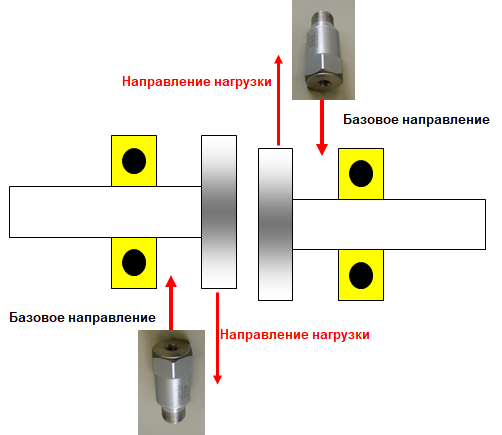

Какое направление является базовым для муфт с возможной ошибкой выверки?

Определение базового направления в муфте при угловом смещении

Определение базового направления в муфте при параллельном смещении

Как определить базовое направление в случае дисбаланса?

Направление энергии дисбаланса совпадает с направлением вращения. Поэтому установленный в зоне нагрузки датчик может обнаружить дисбаланс.

Для дисбаланса нет специального направления или зоны нагрузки.

Как обеспечить мониторинг подшипников качения?

Подшипник качения это общее понятие для подшипника, состоящего из наружного и внутреннего кольца с телом качения в промежутке между ними.

Эти телом качения может быть: шарик, ролик, цилиндрический валик, конус или игла

При «прокатке» места повреждения на подшипнике (независимо от типа подшипника качения) происходит высокочастотное ударное возбуждение, обнаруживаемое методами вибродиагностики.

На практике чаще всего встречаются повреждения наружного кольца, за ними следуют повреждения внутреннего кольца, сепаратора и тел качения.

Зона нагрузки в подшипники качения в состоянии покоя

Здесь нужно отметить, что при вращении механизма, зона нагрузки может смещаться от указанной на рисунке выше. И также важно, что на реальном механизме не всегда можно установить датчик в пределах этой зоны.

Отправьте заявку и получите очень выгодное коммерческое предложение по оборудованию Siemens

в течение 4 часов

Отправьте заявку и получите коммерческое предложение по оборудованию Siemens

по направлениям PA и PI/CI

(КИПиА, SimaticNet и S7-400)

© ПРОМЭНЕРГО АВТОМАТИКА, 2001—2021. Все права защищены законодательством РФ.

Не допускается полное или частичное копирование материалов данного сайта без письменного разрешения владельца.

Мы в Инстаграм:

Все самое свежее о семинарах, обучениях, web-тренингах и новостях из мира АСУТП

Источник