Компрессор. Виды и устройство. Работа и применение. Как выбрать

Компрессор представляет собой прибор, предназначенный для перекачки сжатого воздуха или газа. Он используется для обеспечения работы пневматического инструмента, циркуляции охлаждающего хладагента в замкнутом контуре и накачки давления в различные емкости. Данное оборудование широко используется в медицине, промышленности и быту. Его наличие позволяет выполнять широкий спектр действий.

Конструкция и разновидности по строению

Компрессор представляет собой воздушный насос, работающий в автоматическом режиме. Он обеспечивает подачу воздуха или газа с избыточным давлением. Устройство может работать от электрического мотора или двигателя внутреннего сгорания. Конструкция нагнетателя часто предусматривает не только насос, но и специальный металлический ресивер для нагнетания давления.

По принципу действия самого насоса, устройство может быть:

Существует также еще несколько технологических разновидностей устройств для нагнетания воздуха, но они являются более редко применимыми, в связи с дороговизной производства или низкой эффективностью работы.

Винтовой

Винтовой является дорогостоящей конструкцией, применяемой на промышленных объектах. В его основе лежит специальный шнек, который захватывает воздух или другой газ по принципу винта мясорубки. Для обеспечения более эффективного забора воздуха он смешивается с маслом, находящимся внутри нагнетателя. Получаемая смесь подается под давлением, после чего фильтруется и очищенный воздух подается на выход. Также существует более дорогие безмасляные конструкции, используемые химической и фармакологической промышленностью, а также в стоматологических клиниках, где важна чистота воздуха без наличия микрочастиц масла.

Винтовая конструкция является очень надежной, но в случае поломки затраты на ремонт могут достигать половина стоимости самого агрегата. Хотя прибор и имеет такой недостаток, но все же его преимущества довольно большие:

Поршневой

Поршневая конструкция является более бюджетной, поэтому большинство компрессоров сделаны именно по ее принципу. Она представляет собой двигатель, который при вращении поршня засасывает поток в камеру сжатия, после чего перекачивает его дальше по контуру. Специальный клапан в месте забора не позволяет воздуху выйти обратно через вход. Поршневое устройство являются менее надежными, но не дорогим при покупке и обслуживании.

Если сравнивать поршневую конструкцию с винтовой, то она проигрывает по всем параметрам, кроме габаритов и стоимости. Нужно отметить, что разница в цене между двумя видами настолько велика, что поршневой вариант выбирают даже несмотря на его недостатки:

Мембранный

Мембранный компрессор в отличие от первых двух разновидностей применяется преимущественно на промышленных объектах для работы с различными газами. В быту такую конструкцию можно встретить в холодильных установках и на мини аэрографах. Очень редко в продаже можно увидеть и обычные бытовые нагнетатели данного типа. Принцип их действия заключается в том, что в результате колебательных движений двигателя осуществляется дребезжание гибких мембран, которые сжимают и разжимают газы, обеспечивая их передачу под высоким давлением.

Данная конструкция является очень успешной. Она имеет ряд достоинств:

- Компактный размер.

- Создание высокого давления.

- Предотвращение подачи механических примесей.

- Не сложное техническое обслуживание.

- Надежный корпус для предотвращения утечек газа.

Несмотря на перечисленные преимущества, такой тип, хотя и не является сложным и дорогостоящим в обслуживании, все же требует периодической замены мембраны, которая теряет свою эластичность, особенно при работе с агрессивными газами. Стоит также отметить, что хотя промышленные машины и имеют сравнительно небольшие габариты, но их корпус выполнен из толстостенной стали, что существенно влияет на массу оборудования.

Целевая разновидность компрессоров

Компрессоры отличаются между собой не только по принципу действия, но и по целевому предназначению. По данному критерию они делятся на следующие виды:

Газовые применяются для перекачки чистых газов и их смесей. Они устанавливаются на заправочных станциях для закачки баллонов кислородом, водородом и прочими веществами. Они не предназначены для работы с воздухом и имеют специальную конструкцию, которая не допускает образование электрической искры, что может быть опасным при работе с некоторыми взрывоопасными газами.

Воздушный компрессор является самым распространенным. Его можно встретить в автомастерских и на шиномонтаже. Именно такое устройство обеспечивает накачку колес автомобилей, а также подает сжатый воздух в краскопульт, применяемый для малярных задач. От воздушного нагнетателя работает пневматические инструменты, используемые строителями и автомеханиками.

Циркуляционные компрессоры являются узконаправленной разновидностью, основная задача которой состоит в обеспечении непрерывной перекачки воздуха или газа по замкнутому контуру. Такое устройство не имеет накопительного ресивера. Зачастую такие приборы используются для обеспечения циркуляции фреона или другого хладагента в холодильном оборудовании. Чаще всего для данных целей используется мембранная конструкция.

Какой компрессор выбрать для дома или работы

Для домашнего использования, применения в автомастерские или для решения строительных задач преимущественно выбираются воздушные поршневые компрессоры с накопительным ресивером. Они хотя и уступают стальным конструкциям по долговечности, но является сравнительно дешевыми и легкими. Большинство моделей, которые применяются для частных целей, можно с легкостью разместить в багажнике автомобиля.

Выбирая поршневой, или другой бытовой компрессор, следует обратить внимание на его рабочие характеристики:

Что касается объема ресивера, то он подбирается индивидуально в зависимости от использования устройства. Если планируется, что агрегат будет применяться исключительно для накачивания колес и редких несложных покрасочных работ, то вместительности в 24 л будет более чем достаточной. Если компрессор используется профессионально для масштабных малярных задач, когда важно поддержание заданного давления, то лучше всего выбирать устройства с ресивером от 50 л и выше. Это правило касается подключения пневматического строительного или слесарного оборудования. В противном случае после нескольких секунд работы, накопленный насосом воздух в ресивере выйдет, что позволит продолжить работу только после возобновления требуемого для инструмента давления.

Немаловажным фактором является и производительность. Если она высокая, то даже агрегат с небольшим ресивером станет вполне пригодным для выполнения профессиональных задач. Для комфортной работы не стоит брать оборудование, производительность которого ниже 150 л/минуту.

Чем мощнее компрессор, тем лучше. Стоит учитывать, что при увеличении данного показателя возрастает и уровень шума. Для домашнего устройства оптимальной считается мощность 1,5 кВт. Если объем ресивера составляет 50 литров и более, и если оборудование будет эксплуатироваться для выполнения профессиональных задач, то лучше отдать предпочтение прибору мощностью 2-2,5 кВт. Конечно, он не будет избыточно производительным, но в соотношении цены и эффективности этот вариант является оптимальным.

Что касается давления, то подавляющее большинство бытовых компрессоров нагнетают 8 бар. Этого более чем достаточно для выполнения практически любых задач. К примеру, для использования компрессора в покрасочных целях давления на выходе ставится 4-6 бар, то же самое касается и пневматического инструмента. Ну а если использовать прибор исключительно для накачки колес, то для легкового транспорта было бы достаточно компрессора с возможностью нагнетания давления до 3 бар. Также при выборе стоит обратить внимание, что чем мощнее прибор, тем он объемней, громче и тяжелее. Делая покупку, не стоит гнаться за производительностью, а отталкивается от целей, которые будут стоять перед оборудованием.

Как продлить жизнь компрессора

Для того чтобы оборудование работало как можно дольше, оно нуждается в несложном уходе. В первую очередь не рекомендовано оставлять ресивер под давлением после завершения работы. Для этого следует спустить закаченный воздух, что позволит увеличить срок службы прокладок и кранов.

Периодически, особенно в холодное время, необходимо выкручивать специальное сливное отверстие внизу ресивера для слива конденсата, который выделяется из пара. Особенно это важно, если компрессор используется для подключения краскопульта. В противном случае вместе с воздухом из него будут вылетать капли воды, что совершенно неприемлемо при малярных работах. Отсутствие влаги в ресивере надежная защита от коррозии. Ржавые частицы быстро забивают фильтрующие элементы, что снижают эффективность работы оборудования. При значительном появлении конденсата внутри ресивера создается характерный хлюпающий звук при раскачивании.

Еще одним немаловажным фактором, который негативно влияет на сохранение работоспособности компрессора, является перегрев. Поршневая конструкция является далеко не совершенной, поэтому при работе устройства создается сильное трение, что нагревает рабочие части прибора. Существенный перегрев может стать критичным, поэтому следует чередовать работу с перерывами. Мембранные и шнековые конструкции чувствительны к морозу, поэтому их лучше не включать при минусовой температуре.

Источник

ГТУ замкнутого и полузамкнутого циклов

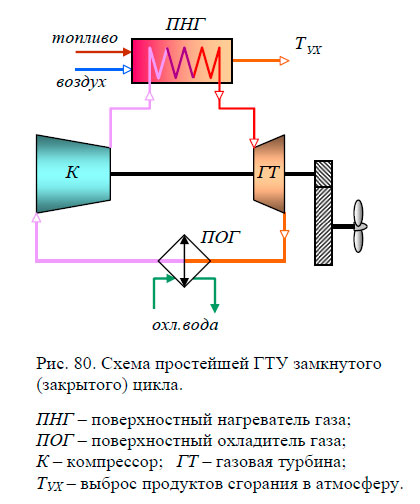

Замкнутыми ГТУ называют такие установки, в которых рабочее тело непрерывно циркулирует по замкнутому контуру, не обновляясь. Схема простейшей ГТУ замкнутого цикла изображена на рис. 80.

Рабочим телом в установке, работающей по замкнутому циклу, служит чистый воздух или иной газ. В поверхностный нагреватель газа поступают топливо и воздух. Выделяющееся при сжигании топлива тепло передается рабочему телу через поверхность нагрева, обычно образуемую пучками труб. Продукты сгорания, отдав часть тепла нагреваемому рабочему телу, выбрасываются в атмосферу с температурой ТУХ.

В установке, работающей по замкнутому циклу, отработавшее в турбине рабочее тело не выбрасывается в атмосферу, а охладившись в поверхностном охладителе газа, направляется на всасывание в компрессор. Сжатое в компрессоре рабочее тело поступает в поверхностный нагреватель газа, получает в нем теплоту, образовавшуюся при сжигании топлива, и в нагретом виде направляется в газовую турбину, где совершает полезную работу.

Таким образом рабочий газ, циркулирующий в установке, нигде не соприкасается ни с атмосферным воздухом, ни с продуктами сгорания топлива. Давление газа, поступающего в компрессор, может иметь любое значение, отличное от атмосферного, что позволяет существенно повысить мощность установки только за счет повышения давления циркулирующего в контуре газа без изменения размеров самих турбомашин.

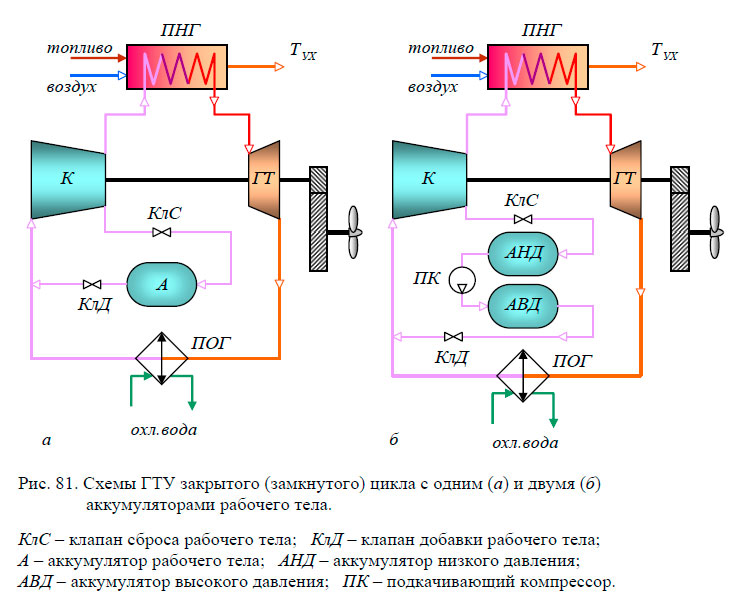

Одним из достоинств ГТУ закрытого цикла является также возможность изменения мощности установки за счет изменения расхода циркулирующего в контуре газа и давления его перед компрессором. Изменение давления газа перед компрессором можно осуществить введением в состав установки аккумулятора рабочего тела. Схемы ГТУ закрытого цикла с аккумуляторами рабочего тела показаны на рис. 81.

Мощность установки уменьшают открытием клапана сброса рабочего тела – КлС. При этом часть газа перетекает с напора компрессора в аккумулятор рабочего тела до тех пор, пока давление в аккумуляторе не сравняется с давлением газа на выходе из компрессора. Массовый расход газа в цикле при этом уменьшается, уменьшая мощность ГТУ.

Увеличение мощности ГТУ осуществляют закрытием клапана сброса КлС и открытием клапана добавки рабочего тела – КлД. При этом часть газа из аккумулятора перетекает во всасывающий трубопровод компрессора до тех пор, пока давление в аккумуляторе не сравняется с давлением всасывания компрессора. Расход циркулирующего рабочего тела в цикле увеличивается, обеспечивая максимальную мощность установки.

В схеме ГТУ с двумя аккумуляторами рабочего тела (рис. 81.б) аккумулятор разделен на две части – высокого и низкого давления. Наличие перекачивающего компрессора позволяет получать в аккумуляторе высокого давления любое давление рабочего тела, позволяющее менять мощность установки в более широком диапазоне.

Преимуществами ГТУ закрытого цикла по сравнению с ГТУ открытого цикла являются:

- возможность получения большой мощности при использовании повышенного давления газа;

- малое снижение КПД на режимах частичных нагрузок, так как мощность установки можно регулировать путем добавления и выпуска рабочего тела без существенного изменения его температуры (схемы замкнутых ГТУ с аккумуляторами рабочего тела – рис. 81);

- возможность использования дешевых сортов топлива, в том числе и твердого, так как рабочее тело не загрязняется продуктами сгорания.

К недостаткам ГТУ закрытого цикла относят:

- усложнение схемы установки за счет применения охладителя и нагревателя газа и применения повышенного давления в контуре;

- большие размеры поверхностного нагревателя газа;

- ограничение температуры газа перед газовой турбиной жаропрочностью элементов нагревателя газа;

- пониженный КПД установки на расчетном режиме по сравнению с ГТУ открытого цикла вследствие меньшего КПД поверхностного нагревателя по сравнению с КПД камер сгорания, больших потерь теплоты с уходящими газами и повышенного расхода энергии на собственные нужды.

Из-за своих недостатков замкнутые ГТУ, работающие на органическом топливе, не получили распространения в качестве судовых энергетических установок. Но использование преимуществ замкнутого цикла ГТУ возможно и достаточно перспективно в судовых ядерных одноконтурных и двухконтурных газотурбинных установках с высокотемпературными газоохлаждаемыми реакторами − ВТГР. В ЯГТУ нагрев рабочего тела осуществляется в активной зоне ВТГР, которая заменяет собой поверхностный нагреватель газа. Более подробно принцип действия и конструктивные схемы ЯГТУ, работающих по замкнутому циклу, будут рассмотрены в главе, посвященной ядерным энергетическим установкам.

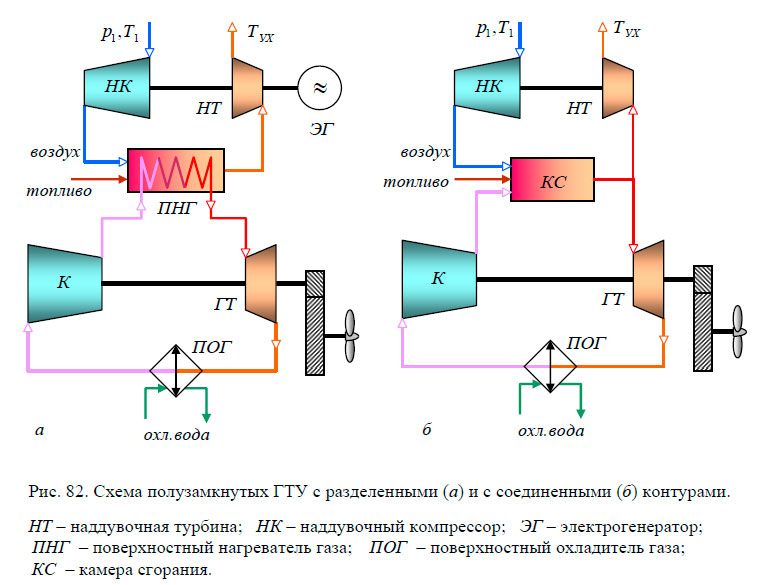

ГТУ полузамкнутого цикла исключают некоторые недостатки замкнутых ГТУ и могут выполняться по нескольким конструктивным схемам: с разделенными контурами и с соединенными контурами.

В схеме полузамкнутой ГТУ с разделенными контурами могут быть значительно уменьшены размеры поверхностного нагревателя газа за счет подачи в него воздуха для сжигания топлива под повышенным давлением (рис. 82.а). В состав установки дополнительно входит наддувочный агрегат, состоящий из компрессора и газовой турбины. Надувочная турбина работает на газах, уходящих из поверхностного нагревателя газа, и помимо привода компрессора совершает полезную работу (на схеме – выработка электроэнергии в электрогенераторе). Наддувочный компрессор забирает атмосферный воздух и подает его под повышенным давлением в нагреватель газа. За счет увеличения давления воздуха значительно интенсифицируется процесс сгорания топлива в нагревателе и процесс теплообмена, что позволяет существенно сократить размеры поверхностного нагревателя газа.

Таким образом схема установки включает два разделенных контура: основной – замкнутый, и наддувочный – открытый. По сравнению с замкнутыми установками эта схема ГТУ имеет больший КПД и меньшие габариты, но является более сложной и потребляет более качественное топливо (наддувочная турбина работает на уходящих газах).

Другой тип полузамкнутой ГТУ – ГТУ с соединенными контурами, имеет еще меньшие габариты из-за отсутствия поверхностного нагревателя газа (рис. 82.б). Вместо поверхностного нагревателя газа здесь используется камера сгорания. В основной компрессор поступают охлажденные в поверхностном охладителе газа продукты сгорания топлива. После сжатия в компрессоре они поступают в камеру сгорания, куда подается топливо и воздух из наддувочного компрессора. Наддувочный компрессор подает в камеру сгорания столько воздуха, сколько требуется для сгорания поступающего в нее топлива. При сгорании топлива происходит нагрев рабочего тела, циркулирующего по контуру. Основная часть горячих газов из камеры сгорания поступает в главную пропульсивную газовую турбину, совершая полезную работу. Оставшаяся часть газа поступает в газовую турбину наддувочного агрегата, приводящую в действие наддувочный компрессор.

Таким образом в рассмотренной схеме ГТУ агрегат большой мощности работает по замкнутому циклу при повышенном давлении и имеет малые удельные массу и габариты. Дополнительный турбокомпрессор выполнен по открытой схеме. Расход рабочего тела через него в 5 ÷ 6 раз меньше, чем в основном контуре.

Применение схемы полузамкнутой ГТУ с соединенными контурами решает вопрос исключения массивного поверхностного нагревателя газа, но предполагает применение топлива повышенного качества во избежание коррозии и загрязнения не только дополнительной, но и основной газовой турбины.

Выше были рассмотрены простейшие схемы замкнутых и полузамкнутых ГТУ. Конструктивно в схемах замкнутых и полузамкнутых ГТУ могут использоваться те же средства и способы повышения КПД цикла, что и в обычных ГТД:

- использование регенерации тепла в цикле;

- многоступенчатое сжатие газа с промежуточным его охлаждением;

- многоступенчатый промежуточный подогрев газа;

- разделение приводов компрессора и пропульсивной турбины.

С учетом этого, более сложные схемы ГТУ замкнутого и полузамкнутого циклов могут иметь в своем составе регенераторы, промежуточные охладители, камеры сгорания и другие элементы, характерные для аналогичных установок открытого цикла. При этом термодинамические циклы аналогичных замкнутых, полузамкнутых и открытых ГТУ не отличаются друг от друга.

Литература

Судовые энергетические установки. Дизельные и газотурбинные установки. Болдырев О.Н. [2003]

Источник