Датчики температуры КИП и А

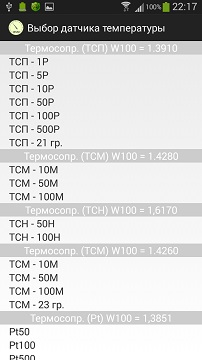

Программа КИП и А включает в себя алгоритм расчета данных для большинства датчиков температур, применяемых на производстве, имея при этом интуитивно-понятный интерфейс.

Из главного меню пользователь вызывает блок датчиков температур, нажатием на соответствующий элемент управления, после этого он видит список датчиков температур, изображенный на рисунке слева (пример для мобильных устройств).

Нажав на элемент списка можно выбрать нужный датчик. При этом открывается окно соответствующего датчика (рисунок справа). Перечень датчиков температуры будет увеличиваться по мере возмоности.

В этом окне можно ввести температуру для соответствующего датчика и получить его сопротивление или термо э.д.с. И наоборот, вводя сопротиление или э.д.с. можно получить темературу. Т.е. процесс обратимый.

Пользоваться программой черезвычайно удобно, тем более если она у Вас в смартфоне, то значит всегда под рукой.

Также на сайте опубликованы некоторые старые таблицы наиболее популярных градуировок:

Компенсация холодного спая для термопар

Если установлена опция учитывать компенсацию холодного спая для термопар — стоит галочка «учитывать», то сначала переводится заданное значение холодного спая из температуры в милливольты. Потом вычисляется заданная температура в милливольтах, а затем из этих милливольт вычитаются милливольты холодного спая.

Пример:

Выбираем термопару ТХА (К) и учитываем температуру холодного спая 20 градусов.

Программа определяет, что 20 гр. = 0.7981 мв.

Если заданное значение температуры равно 120 гр (4.9199 мв), то результирующее значение в милливольтах равно:

4.9199 — 0.7981 = 4.1218 мв.

Источник

Монтаж датчиков температуры кипиа

Особенности подключения датчиков

Термопара (термоэлектрический преобразователь) типа ТХА, ТХК, ТПП и пр. состоит из двух спаянных на одном из концов проводников, изготовленных из металлов, обладающих разными термоэлектрическими свойствами. Спаянный конец, называемый «рабочим спаем», погружается в измеряемую среду, а свободные концы («холодный спай») термопары подключаются ко входу измерителей.регуляторов. Если температуры «рабочего» и «холодного спаев» различны, то термопара вырабатывает термоЭДС, которая и подается на прибор. Поскольку термоЭДС зависит от разности температуры двух спаев термопары, то для получения корректных показаний необходимо знать температуру «холодного спая», чтобы скомпенсировать эту разницу в дальнейших вычислениях.

В модификациях входов, предназначенных для работы с термопарами предусмотрена схема автоматической компенсации температуры свободных концов термопары. Датчиком температуры «холодного спая» служит полупроводниковый диод, установленный рядом с присоединительным клеммником.

Подключение термопар к прибору должно производиться с помощью специальных компенсационных (термоэлектродных) проводов, изготовленных из тех же материалов, что и термопара. Допускается использовать провода из металлов с термоэлектрическими характеристиками, аналогичными характеристикам материалов электродов термопары в диапазоне температур 0..100 °С. При соединении компенсационных проводов с термопарой и прибором необходимо соблюдать полярность.

Во избежание влияния помех на измерительную часть прибора рекомендуется экранировать линию связи прибора с датчиком. При нарушении указанных условий могут иметь место значительные погрешности при измерении.

Подключение термопреобразователей сопротивления

Принцип работы термопреобразователей сопротивления ТСМ, ТСП, Pt100, основан на зависимости электрического сопротивления металлов от температуры. Термопреобразователи выполняют в виде катушки из тонкой медной или платиновой проволоки на каркасе из изоляционного материала, заключенной в защитную гильзу.

Термопреобразователи сопротивления характеризуются параметром

где R 100 — сопротивление при 100 °С, R 0 — сопротивление при 0 °С

Для подключения термопреобразователей сопротивления к приборам ОВЕН и Fotek используется трехпроводная схема, которая позволяет уменьшить погрешность измерения, возникающую при изменении сопротивления проводов (например, при изменении их температуры). К одному из выводов терморезистора Rt подсоединяются два провода, а третий подключается к другому выводу Rt. При этом необходимо соблюдать условие равенства сопротивлений всех трех проводов.

Термопреобразователи сопротивления могут подключаться к прибору с использованием двухпроводной линии, но при этом отсутствует компенсация сопротивления соединительных проводов и поэтому будет наблюдаться зависимость показаний прибора от колебаний температуры проводов.

Параметры линий для соединения прибора с датчиком

Источник

Размещение датчиков температуры

Цель нашей компании — предложение надежных средств технологического контроля, чтобы продукция наших клиентов была качественной

Варианты установки термометров сопротивления и термопар на месте эксплуатации

Проектирование и монтаж на трубопроводах компонентов систем учета и регулирования (термосопротивления или термопар) осуществляется на основании межгосударственного стандарта СНГ — ГОСТ 8.586.5 и стандарта СТТ-05-09.

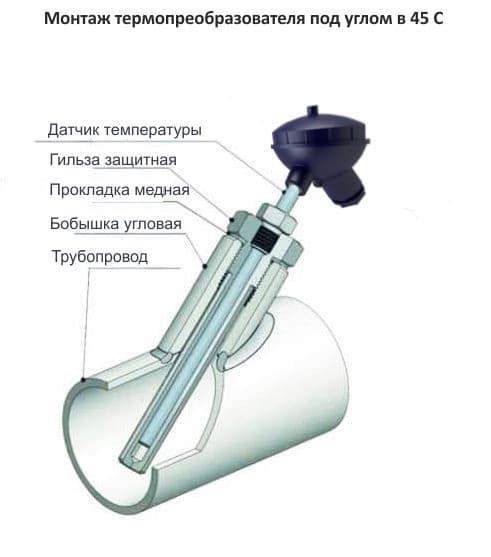

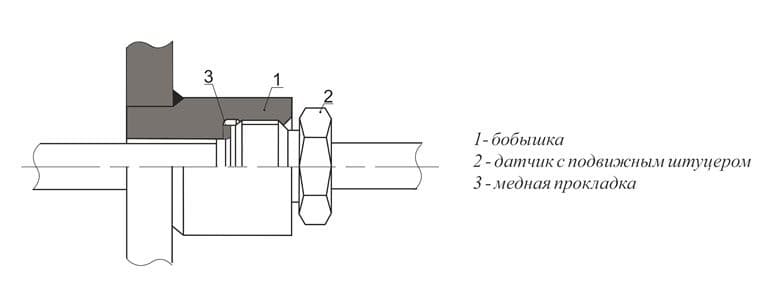

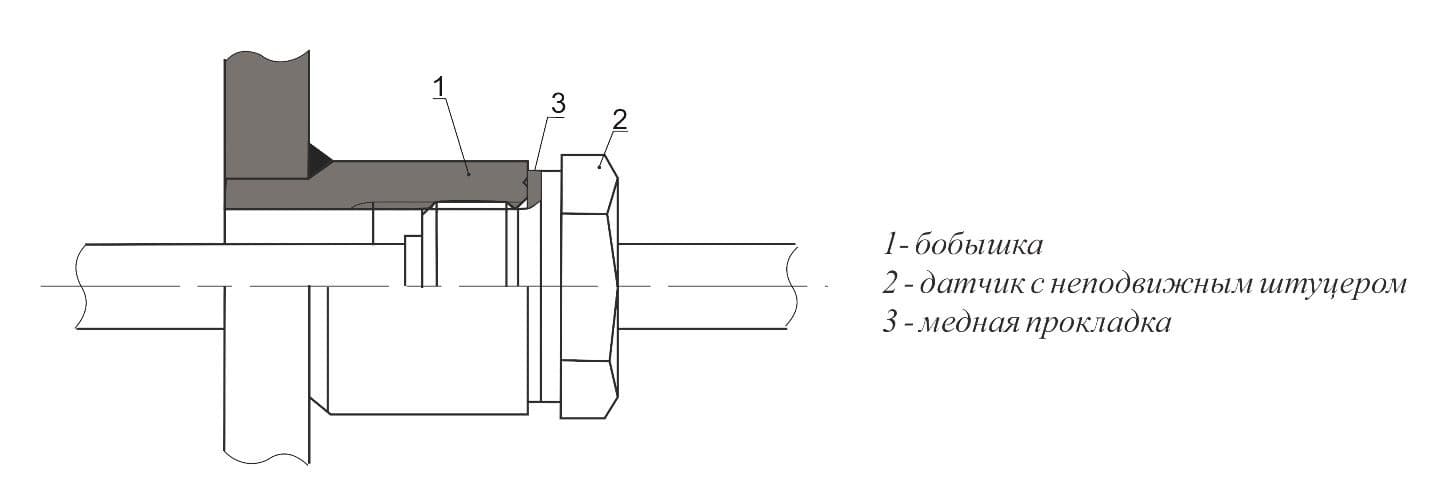

Установка температурного датчика производится при использовании защитной арматуры. Ниже предложены варианты монтажа термометров сопротивления и термопар на объекте, используя при установке бобышку, защитную гильзу (термокарман) и медную прокладку.

Установка термометра на трубопроводе или в системе отопления при помощи гильзы под термометр (термокармана) позволяет произвести замену датчиков температуры без разгерметизации технологической системы. Такой способ монтажа термосопротивления и термопар облегчает обслуживание объекта в отличие от стандартной врезки или вварки промышленного датчика температуры.

1. Монтаж датчика температуры с подвижным штуцером с применением бобышек

2. Монтаж датчиков температуры с неподвижным штуцером с применением бобышек (соединение по ГОСТ 22526-77)

3. Монтаж датчиков температуры с подвижным штуцером с применением бобышки и защитных гильз

Такая установка позволяет зафиксировать головку преобразователя независимо от штуцера (клеммная головка не крутится вокруг оси при вкручивании). Это также облегчает подключение и позволяет установить клеммную головку в направлении присоединительного провода.

Источник

ГЛАВА 2. МОНТАЖ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Монтаж контрольно-измерительных приборов и средств автоматизации

Ремонт оборудования предприятий молочной промышленности

Монтаж контрольно-измерительных приборов и средств автоматизации

Далее: Монтаж аммиачных холодильных установок

Контрольно-измерительные приборы размещают таким образом, чтобы ими было удобно пользоваться, легко их обслуживать, чтобы обеспечивались надежность и правильность их работы, а также требования технической эстетики.

До начала монтажных работ приборы хранят в сухом отапливаемом складе заказчика на стеллажах в заводской упаковке. В процессе хранения следует избегать вибрации, ударов (толчков). Сохранность приборов на объекте должна быть подтверждена подрядчику письменной гарантией заказчика. Передачу-приемку приборов в монтаж от заказчика подрядчику производят на приобъектном складе (производят наружный осмотр, как при приемке в монтаж оборудования). Вместе с приборами подрядчику временно, на период монтажа, передают комплект технической документации. Приступать к монтажу можно только после ознакомления с заводской инструкцией по монтажу и эксплуатации. В отдельных случаях силами пуско-наладочных организаций до начала монтажа проводят стендовую проверку приборов. Перед монтажом приборы проверяют, клеймят и просушивают в отапливаемом помещении не менее суток.

Рис. 1. Нещитовой монтаж контрольно-измерительных приборов пластинчатого охладителя ООУ-М: 1 — теплообменный аппарат; 2 — манометр; 3 — клапан; 4 — обводная линия; 5 — датчик термометра сопротивления; 6 — исполнительный механизм; 7 — щит управления.

Различают два способа монтажа контрольно-измерительных приборов: нещитовой (по месту) — на стенах, колоннах, на машинах и аппаратах; щитовой (на щите) — на щитах и пультах управления. Способ монтажа выбирают в зависимости от конструкции приборов, а также от необходимости концентрировать показания нескольких приборов в одном месте.

Нещитовой монтаж применяют в тех случаях, когда конструкция прибора не приспособлена для щитового монтажа (расходомеры, водомеры, ротаметры, тахометры и др.), в одном месте требуется установить не более 1—2 приборов, или изготовление щита экономически нецелесообразно.

Большинство отечественных приборов приспособлено Для настенного монтажа, поэтому некоторые из них заключены в стандартные корпусы круглой, треугольной или прямоугольной формы. Такие приборы крепят к сте^ не винтами или анкерными болтами либо на ушках. Обычно на стене укрепляют деревянный, пластмассовый или металлический щиток, на который с помощью винтов устанавливают прибор.

Щитовой монтаж обеспечивает концентрацию приборов в одном месте, удобство наблюдения за работой отдельных машин и аппаратов, возможность защиты приборов от неблагоприятных условий окружающей среды, удобство наблюдения за приборами. Щит управления представляет собой вертикальную плоскостную (панельную) или объемную (шкафную) металлическую конструкцию, на которой монтируют контрольно-измерительные приборы и средства автоматики. Щиты управления могут быть агрегатными (пластинчатые охладители), групповыми (пастеризационно-охладительные установки), цеховыми.

Рис. 2. Щитовой монтаж контрольно-измерительных приборов пластинчатой па-стеризационно-охладительной установки: 1 — термометр сопротивления; 2 — выдерживатель; 3 и 8 — мосты уравновешивающие; 4 и 9 — переключатели управления; 5 — переключатель автоматического режима; 6 — лампа сигнальная; 7—кнопка управления; 10 — ключ.

Щиты монтируют на ножках на полу или крепят к стене либо колонне (глухое или съемное). Подвесные щиты (пластинчатый охладитель) крепят на анкерных болтах, заделанных в стену. При небольшой толщине стены применяют простые болты, пропущенные сквозь стену. На колонне щиты подвешивают с помощью хомутов. Приборы на шкафных щитах обычно монтируют на заводах-изготовителях. Щитовые приборы периодически демонтируют для проверки или ремонта. Приборы устанавливают также на пультах управления (распылительные сушилки).

Следует подробнее остановиться на особенностях монтажа отдельных приборов и автоматических устройств. Термометры монтируют так, чтобы термочувствительные элементы были расположены в местах активного их обтекания измеряемой средой по всей длине. Для улучшения теплопередачи от среды к термометру защитные чехлы стеклянных термометров заливают маслом или заполняют медными или стальными опилками (если температура кипения масла ниже температуры измеряемой среды).

Рис. 2. Монтаж отдельных приборов и автоматических устройств: а — установка регулятора давления пара РДП: 1 — манометр, 2 — трехходовой кран, 3 — сифонная трубка, 4 — регулятор давления пара; 5 — капилляр, 6 — запорный игольчатый вентиль, 7 — мановакуумметр; б —установка гильз дистанционных термометров в трубопроводе.

Манометры монтируют на сифонной трубке (для уменьшения нагрева пружины, а также для уменьшения гидравлических ударов при пульсирующей подаче жидкости). Для продувки манометра, а также для проверки его «на нуль» устанавливают трехходовой кран. Манометрические термометры типа ТС-100 устанавливают так, чтобы термобаллон был полностью погружен в измеряемую среду, а циферблат занимал строго вертикальное положение. При длине капилляра более 10 м его прокладывают в газовой трубе. Терморегуляторы прямого действия (РПД) располагают вертикально. Направление движения жидкости должно совпадать с направлением стрелки на корпусе клапана. Для уменьшения вибрации и толчков регулятор крепят с помощью амортизирующих устройств. Термобаллон в контролируемой среде может занимать горизонтальное (пластинчатые установки), наклонное или вертикальное положение.

Регуляторы давления пара РДП устанавливают на горизонтальном участке паропровода в вертикальном положении. Для уменьшения гидравлических ударов и улучшения условий работы длина прямых участков до и после регуляторов должна быть не менее 10 диаметров трубопровода. Для отключения регуляторов в случае проверки или ремонта они снабжаются обводной линией с запорной арматурой. Длина горизонтального участка трубопровода этой линии должна быть также не менее 10 его диаметров. Электроконтактные термометры ЭКТ и манометры ЭКМ монтируют обычно на стене или в щите (автомат П-581, входящий в комплект пневматических прессов для сыра П-580 и Е8-ОПГ). Большинство приборов и щитов располагают в вертикальном положении и выверяют по отвесу. Контрольно-измерительные приборы крепят на стенах, щитах, металлоконструкциях стандартными крепежными деталями, приняв в случае возможной вибрации меры против самоотвинчивания, с затяжкой до отказа. После окончания монтажа приборы заземляют. Для удобства обслуживания в труднодоступных местах устраивают лестницы, колодцы, площадки, местное освещение.

Для эффективного, безопасного функционирования современных систем инженерных коммуникаций необходимо обеспечить эти сложные инженерные комплексы специализированными средствами управления и контроля, выполнив их качественный монтаж.

Монтаж кип и автоматики

Для монтажа подобных средств обязательно наличие различных компонентов: 1. Датчиков, измерительных приборов, исполнительных устройств, контролирующих и управляющих функционированием механических узлов оборудования;

2. Контроллеров, собирающих информацию от датчиков, управляющих исполнительными устройствами. С помощью алгоритмов они обеспечивают поддержание параметров, безопасную эксплуатацию оборудования;

3. Средств обратной связи с оператором через пользовательские терминалы либо системы управления зданием. С этой целью используются коммуникационные шлюзы.Наши специалисты выполняют монтаж кип и автоматики, вне зависимости от их сложности. Установка щитов и систем выполняется по проектам Заказчика, либо по проектам, которые разрабатывают наши специалисты на основе техзадания Заказчика.

Монтаж систем автоматики обеспечит:

— Контроль/управление работой агрегатов, находящихся в составе оборудования систем кондиционирования, отопления, вентиляции и др.; — Индикацию состояния оборудования в рабочем режиме; — Защиту оборудования от ошибок подключения питающего напряжения, короткого замыкания, перегрева; — Поддержку и регуляцию желаемой температуры воздуха; — Контроль рабочего состояния воздушных фильтров; — Независимый алгоритм управления вентиляционной системой; — Бесперебойное обслуживание работающего оборудования; — Диспетчерский контроль/управление основными параметрами.

Монтаж кабельной системы

Залогом надёжной работы кабельной системы, к которой относится электроснабжение, безопасность, связь, является ее качественный монтаж. Более того, требования к надёжности кабельных систем, их эксплуатационной безопасности, функциональности постоянно растут. Это связано с развитием современных технологий, появлением новых высокотехнологичных материалов.

Трудно представить себе современное здание без системы управления освещением и бесперебойным питанием, без локально-вычислительных сетей, конференцсвязи, систем безопасности и других коммуникаций. От функционирования кабельной инфраструктуры зависят и остальные важные системы жизнеобеспечения здания. В конечном счете, это показатель степени его комфортности, функциональности.

Осуществляя комплексный подход к процессу монтажа силовых и слаботочных сетей, наши специалисты оптимизируют трассы прокладывания кабельных систем, учитывая электромагнитную совместимость оборудования. В результате возрастает надёжность системы, упрощается её обслуживания, достигается экономия средств и времени.

Такие результаты делают наши услуги конкурентоспособными и востребованными. Компания выполняет весь комплекс работ по монтажу автоматики, в детальном соответствии с проектом, а также действующими государственными стандартами.

Наши специалисты безупречно выполнят монтаж систем по снабжению электроэнергией, учёту энергоресурсов охранной и пожарной сигнализации, контролю и управлению доступом, конференцсвязи, телефонным сетям, диспетчерской связи, управлению паркингом и пр.

Монтаж кип и автоматики у нас производится качественно, профессионально, в кратчайшие сроки, по цене, удобной для наших клиентов.

Установка приборов КИПиА

Понятия «первичные и вторичные приборы КИПиА»

Назначение автоматических измерительных устройств состоит в визуальном представлении контролируемой или учитываемой величины с возможностью выработки сигнала об её значении. При их функционировании измеряемая величина сначала обрабатывается в первичном преобразователе, после чего подаётся на исполнительное устройство в виде особым образом полученного сигнала.

Затем из этого сигнала формируется противофазная составляющая, вырабатываемая в цепочке обратной связи и реализуемая посредством специального компенсационного преобразователя (КП). Помимо этого, схема вторичного прибора КИПиА содержит целый ряд электронных модулей, основное назначение которых состоит в получении из двух сигналов (прямого и инверсного) требуемого выходного воздействия.

Дополнительная информация: Отдельные виды вторичных устройств могут иметь встроенный интегратор, позволяющий вырабатывать сигнал о предельных значениях контролируемого параметра.

Классификация

Измерительные приборы КИПиА могут иметь целый ряд исполнений, различающихся по следующим признакам:

- по виду получаемого на выходе сигнала воздействия – аналоговые или дискретные;

- по способу и схеме его получения – прямого измерения или компенсационные;

- по виду контролируемой величины – электрические, гидравлические или пневматические измерители.

К особенностям аналоговых схем прямого измерения следует отнести отсутствие цепочки обратной связи, а также сравнительно маломощный сигнал на выходе преобразователя, способный воздействовать лишь на простейший исполнительный механизм (отклоняющуюся стрелку, например). Образцом измерительных устройств этого типа являются вольтметры, амперметры, логометры, относящиеся к приборам прямого измерения.

В промышленности наибольшее распространение получили контрольно измерительные приборы и автоматика КИПиА, работающие по второму из указанных выше принципов (компенсационному). Для измерительной схемы этих устройств характерно наличие специальных преобразователей со следующими видами схемных связей:

- с раздельной трансформаторной;

- с ферродинамической;

- мостовой (потенциометры и мосты переменного тока).

Обратите внимание: Все перечисленные выше преобразователи по принципу своего действия относятся к вторичным измерительным средствам.

Подключаемые модули (переходники)

В качестве подключаемого исполнительного механизма совместно с приборами КИПиА могут применяться следующие дополнительные модули:

- релейные схемы, используемые в цепях сигнализации или простейшего регулирования;

- преобразователи движения, позволяющие передавать сигнал на вторичный прибор;

- интеграторы (счётчики).

По виду протекающих во вторичных приборах динамических процессов они классифицируются как апериодические схемы 1-ого порядка. Отметим также, что с точки зрения инерционных и регулировочных свойств эти дополнительные устройства (в зависимости от схемы подключения) могут рассматриваться как усилительные звенья.

Общепромышленные контрольно-измерительные приборы КИПиА

Выпускаемые отечественной промышленностью КИПиА, в зависимости от контролируемого параметра делятся на измерители уровня, давления, температуры, расхода, времени и тепла. По своему функциональному назначению все эти приборы могут быть разбиты на следующие группы:

- узлы учёта тепла;

- вторичные приборы автоматики;

- модули и блоки питания;

- анализаторы состава;

- преобразователи сигнала и другие.

В качестве примера рассмотрим ГК «Теплоконтроль», различные подразделения которой специализируются на выпуске и поставке приборов КИПиА следующих классов:

- манометры;

- уровнемеры;

- измерители напора;

- термометры;

- датчики, релейные блоки, преобразователи, калибраторы, сигнализаторы, регуляторы и т. п.

В ассортименте производственного объединения можно встретить и такие образцы измерительной автоматики, как устройства учёта расхода воды, газа и тепла (вычислители, расходомеры, счётчики, ротаметры, и пр.).

Помимо всего прочего это объединение занимается производством приборов КИПиА для следующих промышленных объектов:

- котельных, работающих на различных видах энергоносителя;

- общедомовых тепловых пунктов;

- других объектов энергетики, в которых применяются такие элементы автоматического контроля и управления, как переходники, горелки, запальники, клапаны и пр.

Дополнительная информация: В качестве одного из образцов такого вспомогательного оборудования могут рассматриваться переходники для присоединения приборов КИПиА.

Учёт элементов автоматики при проектировании УУТЭ

Проект типового УУТЭ разрабатывается на основе тех. задания, подготовленного инженерами теплоснабжающей компании, после чего он обязательно согласовывается с её представителями.

В ТУ на тепловой узел должны «прописываться» следующее пункты:

- название организации-потребителя теплового ресурса и его местоположение;

- требования к порядку установки приборов КИПиА и их подключению к оборудованию самого теплового узла;

- рекомендации по обслуживанию и эксплуатации автоматических измерительных средств;

- расчётные нормативы по основным видам тепловых нагрузок;

- параметры теплоносителя непосредственно в пункте его потребления;

- температурные режимы потребляемого носителя, учитывающие поправки на условия окружения.

Перед подготовкой проекта специально назначенный инженер, ответственный за автоматику узла (так называемый «приборист КИПиА»), тщательно изучает внутреннее устройство помещения, отведённого под размещение контрольного оборудования, и в случае необходимости вносит те или иные коррективы.

При этом он выдаёт рекомендации по точному месту установки приборов, а так же по некоторым деталям помещения, которые обязательно должны учитываться при размещении КИПиА. И лишь после этого можно будет переходить к оформлению технической документации и предварительным расчётам, при проведении которых учитываются все обнаруженные ранее особенности помещения (здания).

При подготовке УУТЭ обязательно просчитываются тепловые потери в отдельных элементах контрольных устройств, для чего проектировщиками используются специальные поправочные коэффициенты. В соответствии с полученными расчётными данными определяются требуемые характеристики самого узла и входящих в его состав технических средств, включая запорную арматуру и элементы КИПиА.

Важно! При выборе соответствующего полученным параметрам оборудования предпочтение должно отдаваться наиболее современным приборам и устройствам, полностью удовлетворяющим требованиям действующих стандартов.

При обработке исходных данных для проектирования современного теплового узла подавляющее большинство разработчиков предпочитает пользоваться более «продвинутыми» методами расчёта, предполагающими применение специально разработанных для этих целей программных средств. Внедрение в расчётные технологии программы узлов установки приборов КИПиА в автокаде («AutoCad»), например, позволяет существенно упростить все обязательные процедуры и сократить временные издержки на подготовку проекта.

ГЛАВА 2. МОНТАЖ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

И СРЕДСТВ АВТОМАТИКИ

Организация работ по монтажу контрольно-измерительных приборов и средств автоматики

Современные темпы роста промышленности и производства требуют от монтажных организаций тщательной подготовки, совершенствование которой невозможно без развития связей с проектными организациями. Такие связи способствуют внедрению в монтажную работу прогрессивных методов, совершенных конструкций, новых материалов.

Решение этих задач возложено на технические службы монтажных участоков: участки подготовки производства (УПП), строительно-монтажные лаборатории, проектно-конструкторские службы и производственно-технические отделы. Все эти подразделения, включая службу главного механика, составляют инженерную службу монтажных участков каждого производства.

В соответствии со СНиП 3.01.01-85 и СНиП 3.05.07-85 при подготовке монтажной работы к производству необходимо:

проверить наличие согласованного с монтажной организацией проекта организации строительства (ПОС);

получить рабочую документацию по акту;

разработать и утвердить проект производства работ (ППР); произвести приемку строительной и технологической готовности объекта к монтажу систем автоматизации;

произвести приемку оборудования (измерительных приборов, средств автоматизации, щитов, пультов, агрегатных и вычислительных комплексов АСУ ТП), изделий и материалов от заказчика и генподрядчика;

произвести вне зоны монтажа укрупнительную сборку узлов и блоков с повышенной степенью монтажной готовности;

выполнить предусмотренные нормами и правилами мероприятия по охране труда, противопожарной безопасности и охране окружающей среды.

Производство работ по монтажу систем автоматизации и приборов осуществляют на основании проекта производства работ (ППР). Цели ППР следующие:

повышение организационно-технического уровня монтажа на базе использования достижений науки и техники;

снижение себестоимости монтажных работ;

повышение производительности труда;

сокращение продолжительности и повышение качества монтажа.

Проект производства работ (ППР) разрабатывается участками подготовки производства монтажных управлений или проектно-конструкторскими организациями, которые по отдельному договору осуществляют надзор за выполнением решений по ППР. Порядок и условия его проведения устанавливаются ведомственными нормативными документами, утвержденными в установленном порядке.

Проект производства работ должен разрабатываться ( ППР) с учетом:

характерных особенностей объекта и местных условий монтажа измерительных приборов и систем автоматизации;

реальных возможностей монтажной организации;

внедрения новой монтажной технологии и прогрессивных материалов;

повышения уровня индустриализации монтажных работ;

переноса значительной части объема работ с монтажной площадки в монтажно-заготовительные мастерские (МЗМ);

широкого использования унифицированных и типизированных монтажных узлов, блоков, конструкций и изделий, изготовляемых заводами;

комплектных поставок монтажных материалов и изделий с использованием контейнеров;

максимального использования фронта работ с обеспечением их непрерывности и поточности;

внедрения механизации монтажных работ с эффективным использованием машин и механизмов;

требований условий труда и техники безопасности;

требований строительных норм и правил, в том числе глав «Правила производства и приемки работ. Системы автоматизации» СНиП 3.05.07-85 и «Электрические устройства» СНиП 3.05.06-85, «Правил устройства электроустановок», руководящих и информационных материалов, действующих в системе Главмонтажавтоматики;

согласованных замечаний, предложений и изменений к проекту автоматизации;

возможности повторного использования ППР или отдельных его частей.

Исходными данными для разработки ППР служат:

1) рабочая документация по автоматизации технологических процессов, разработанная в соответствии с Инструкцией СНиП 1.02.01-85 Госстроя СССР и «Временными указаниями по проектированию систем автоматизации технологических процессов»

2) задание на разработку ППР, включающее наименование объекта, состав, сроки разработки ППР, сроки монтажа систем автоматизации, объем строительно-монтажных работ, наименование генеральной подрядной строительной организации и заказчика;

3) рабочие чертежи марок ТХ (технология производства) и АС (архитектурно-строительные решения) по ГОСТ 21.101-79;

4) проект организации строительства.

В состав ППР, как правило, включают:

2) ведомость физических объемов;

4) схему такелажно-транспортных работ;

5) эскизы по разбивке потоков трубных и электрических проводок на блоки в соответствии с рабочей документацией по автоматизации и с учетом физического расположения оборудования и строительных конструкций на объекте;

6) сетевой или линейный график производства подготовительных и монтажных работ;

7) график потребности в рабочих кадрах по объекту;

9) график выполнения строительной части объекта для монтажа систем автоматизации;

10) график поставки в МЗМ и на объект монтажных изделий заводов Главмонтажавтоматики (ГМА), Главэлектромонтажа (ГЭМ);

11) график поставки в МЗМ и на объект материалов и изделий генерального подрядчика и заказчика;

12) график поставки на объект изделий МЗМ;

13) график поставки в МЗМ и на объект приборов и средств автоматизации, поставляемых заказчиком;

14) график поставки щитов в МЗМ и на объект;

15) ведомость заготовки кабелей;

16) ведомость заготовки проводов;

17) ведомости инструмента, механизмов и защитных средств;

18) документацию для осуществления контроля и оценки качества монтажных работ.

Состав ППР для конкретного объекта, определенный при выдаче задания на разработку ППР, может быть изменен с учетом особенностей объекта. Для несложных объектов ППР, как правило, выполняется в сокращенном объеме.

Задание на разработку и утверждение ППР осуществляется главным инженером монтажной организации. По особо сложным и уникальным объектам перед утверждением ППР должен рассматриваться техническим советом монтажной организации.

2.2 Монтажно-заготовительные мастерские (МЗМ)

Выполнение монтажных работ индустриальным методом потребовало создания в монтажных участков предрятии монтажно-заготовительных мастерских. Мастерские позволяют:

1) выполнять значительную часть монтажных работ в то время, когда на строящемся объекте нет еще строительной готовности и смонтированного технологического оборудования;

2) выполнять монтажные работы по технологии, близкой к технологии промышленного предприятия и более передовой по сравнению с технологией работ, выполняемых непосредственно на объекте;

3) комплектовать оборудование, основные и вспомогательные материалы до начала выполнения монтажных работ.

Своевременная комплектация объектов монтажа основными и вспомогательными материалами, конструкциями, монтажными изделиями и оборудованием является очень важным этапом при выполнении монтажных работ. Опыт работы ряда организаций показал, что положительные результаты, достигнутые при индустриальном полносборном монтаже объектов, сводятся на нет из-за несвоевременной или неполной комплектации необходимыми материалами и оборудованием.

Структура и численность персонала МЗМ зависят от объема и характера монтажных работ, сосредоточенности или разбросанности объектов монтажной организации. Оправдала себя практика создания МЗМ при крупных монтажных участках, удаленных на значительное расстояние. Номенклатура изделий МЗМ участка не должна в полном объеме дублировать номенклатуру изделий МЗМ монтажной организации.

Источник