Типы роторов осевых компрессоров ГТД и их сравнительная характеристика.

Основными элементами конструкции ротора являются: рабочие лопатки; диски (или барабан), несущие на себе рабочие лопатки; валы и цапфы, которыми ротор опирается через подшипники на статор.

Элементы конструкции ротора, к которым крепятся рабочие лопатки, образуют несущую силовую часть ротора, которая имеет форму тела вращения.

Конструктивная форма несущей части должна обеспечивать высокую жесткость и прочность конструкции при минимальной массе, так как при работе двигателя она нагружается большими по величине центробежными силами масс рабочих лопаток и собственной массы, массовыми инерционными силами, возникающими при эволюциях летательного аппарата, температурными и вибрационными нагрузками.

По конструкции ротора различают:

— ротор барабанно-дисковый (смешанный, комбинированный).

1. Роторы барабанного типа имеют форму цилиндра или усеченного конуса, на внешней поверхности которого выполнены продольные (а) или кольцевые (б) пазы для крепления рабочих лопаток. К торцам крепятся фланцы с опорными цапфами. Крутящий момент передается по барабану.

Крепление лопаток в кольцевых пазах предпочтительнее, так как имеется возможность разместить по ступеням заданное различное количество лопаток, что улучшает характеристики компрессора и, кроме того, кольцевые пазы в меньшей мере, чем продольные, ослабляют барабан.

Барабаны могут быть цельными и составными. Сокращение осевых габаритов конструкции (расстояния между опорами) может быть достигнуто за счет размещения цапф внутри барабана. В этом случае первые и последние ступени будут размещаться на консольных участках барабана.

Преимущества роторов барабанного типа: высокая изгибная жесткость; простота конструкции и технологии изготовления, невысокая стоимость.

Недостатки: ограничение из условий прочности барабана окружной скорости (на наружном диаметре барабана – не более 180…220 м/с), так как барабан работает в основном на разрыв от центробежных сил вращающихся масс рабочих лопаток и самого барабана. Роторы барабанного типа применялись на ранних типах ТРД (ТР-1 и др.)

Такие роторы находят применение в малоразмерных ГТД.

Роторы дискового типа представляют собой набор отдельных дисков, закрепленных на общем валу. Вал обычно выполняется полым. Он служит для передачи крутящего момента и центрирования дисков. Соединение дисков с валом может выполняться напрессовкой (натягом), при помощи шлиц (а, б), болтов (в), соединяющих диски с фланцами вала. При напрессовке величина натяга выбирается из возможности обеспечения передачи крутящего момента в рабочем состоянии, когда диск нагрет и растянут центробежными силами. Очевидно, что величина натяга в холодном состоянии (при монтаже конструкции) получается большей (даже для передачи сравнительно небольшого крутящего момента 350…400 Нм монтажный натяг достигает 12…14 тонн). Для обеспечения сборки и предотвращения повреждений дисков при напрессовке устанавливают переходные втулки (г).

|

При соединении вала с диском с помощью шлиц необходим небольшой натяг для центрирования пары «диск-вал». Шлицы применяют прямоугольные, треугольные и эвольвентные. При соединении дисков из алюминиевых сплавов, имеющих большие радиальные расширения ступицы, со стальным валом с помощью обычных шлиц предварительного натяга для центрирования обычно бывает недостаточно. В этом случае применяют так называемые «термостойкие» шлицы, боковые грани которых располагаются по радиусу. Они позволяют сохранить плотность соединения при работе. Возможно также использование дисков с упругой ступицей (ТРДД «Спей»).

При фланцевом соединении применяют призонные болты.

Роторы дискового типа допускают большие окружные скорости на наружном диаметре (до 350…450 м/с).

Недостатки дисковых роторов: малая изгибная жесткость из-за малого диаметра вала; возможность возникновения вибрации дисков; сложность монтажа и демонтажа; высокая стоимость производства и ремонта.

Несколько увеличить изгибную жесткость можно за счет увеличения диаметра вала и за счет установки трактовых колец в районе обода диска. За счет установки трактовых (распорных) колец можно также устранить вибрации дисков.

Роторы дискового типа применялись достаточно широко (РД-20, Д25В, «Эвон», КВД Д20П, Д30, Д-30Ф6, Д-30КУ/КУ, ПС-90А, «Олимп» В.О1, «Спей», «Конуэй» RCo.42, и др.), но сейчас не используются, как устаревшие.

Роторы барабанно-дисковой конструкции представляют собой набор дисков с развитыми в осевом направлении буртами, образующими при соединении барабанную часть ротора. Конструкция может выполняться разборной или неразборной.

|

Соединение секций в роторах барабанно-дискового типа:

· напрессовка секций друг на друга с натягом, диски скреплены штифтами, передающими крутящий момент (глухие или сквозные отверстия в пазах для лопаток);

· соединение секций последовательно с помощью призонных болтов (возможно включение проставок);

· фланцевое соединение дисков и барабанов ротора с помощью болтов и шпилек;

· диски и проставки между ними скреплены длинными стяжными болтами;

· секции соединяются с помощью торцевых треугольных шлицев (на хиртах) и стяжного болта;

· соединение секций сваркой (электронно-лучевая, аргонно-дуговая);

· сварные секции ротора (по несколько дисков) соединены призонными болтами.

Источник

Вопрос № 5. Роторы осевых компрессоров.

По конструктивному исполнению роторы осевых компрессоров могут быть следующих типов:

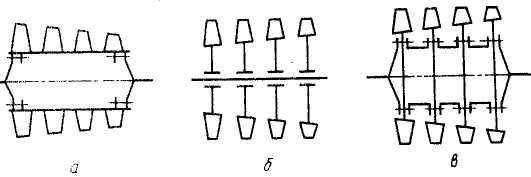

Рис. 12. Типы роторов осевых компрессоров:

а — барабанный; б — дисковый; в — смешанный (барабанно-дисковый);

1 — рабочая лопатка; 2 — барабан компрессора; 3 — крышки барабана с цапфами опор;

4 – подшипник, 5- диск; 6 — вал; 7 — барабанные секции.

Схема ротора барабанного типа показана на рис. 12, а.

Несколько рядов рабочих лопаток 1 закрепляются на цилиндрическом или коническом барабане 2, представляющем собой механически обработанную поковку из алюминиевого сплава, титана или стали. Две крышки 3 закрывают барабан с торцев и имеют цапфы, которыми ротор опирается на подшипники 4.

Крутящий момент к каждой ступени передается через стенку барабана.

Достоинствами ротора барабанного типа являются:

— большая изгибная жесткость;

— высокая критическая частота вращения;

— высокая вибрационная стойкость.

К недостаткам ротора барабанного типа следует отнести:

— сравнительно невысокую несущую способность барабана;

— низкую рабочую окружную скорость

Ротор дискового типа (см. рис. 12, б) имеет соединенные с валом 6 диски 5, на периферии которых крепятся рабочие лопатки 1. Диски стянуты в единый пакет гайками, которые накручены на вал.

Достоинствами ротора дискового типа являются:

— большая несущая способность дисков;

— высокая рабочая окружная скорость — до 400 м/с.

Ступени компрессора с дисковыми роторами являются высоконапорными и применяются в ГТД с большими степенями повышения давления воздуха. Крутящий момент к каждой ступени передается через вал.

Недостатками ротора дискового типа являются:

— сравнительно небольшая изгибная жесткость;

— невысокая критическая частота вращения;

Снижение изгибной жесткости ротора дискового типа в сравнении с ротором барабанного типа приводит к снижению критической частоты. Для повышения критического числа оборотов увеличивают потребное сечение вала ротора, но при этом увеличивается и масса компресcopa. Конструкцией, сочетающей в себе достоинства роторов барабанного и дискового типа, является ротор смешанного типа (см. рис. 12, в). В данном случае отдельные секции, имеющие диски 5 и барабанные секции 7, соединяются между собой. Причем соединение делается на таком радиусе, где окружная скорость невелика и допускается по условиям прочности барабана.

Достоинствами ротора барабанно-дискового типа являются:

— сравнительно большая жесткость;

— высокая критическая частота вращения;

— большая несущая способность дисков;

— высокая рабочая окружная скорость — до 400 м/с.

Корпус компрессора является силовой частью двигателя, к нему крепятся спрямляющие аппараты.

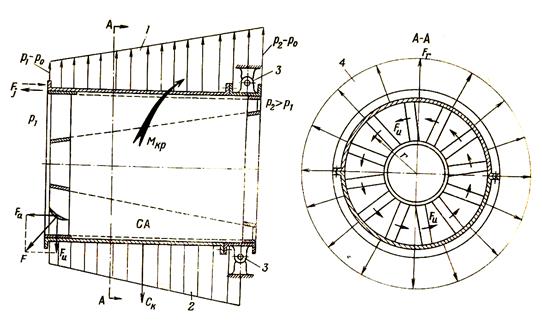

На корпус компрессора при работе двигателя действуют газовые силы и моменты. Схема сил и моментов, действующих на корпус, показана на рис. 13.

На лопатках спрямляющего аппарата возникают осевая Fa и окружная Fu газовые силы. Осевая сила передается лопатками СА на корпус. Эпюра этих сил обозначена цифрой 2. Кроме того, в результате разности давления внутри корпуса и давления окружающей среды возникают радиальные силы Fr, эпюры которых показаны на рис. 13 (позиции 1, 4).

Рисунок 13. Силы и моменты, действующие на корпус компрессора.

Рабочие лопатки предназначены для подвода механической энергии к воздуху в ступени осевого компрессора.

Рабочая лопатка (рис. 14) состоит из профильной части (пера 1 лопатки) и замка лопатки (хвостовика или ножки 2).

Профильная часть подвергается крутке, т. е. в каждом поперечном сечении лопатки профили располагаются под различным углом 6 к осевому направлению воздушного потока. Это обеспечивает безударный вход воздуха по высоте лопатки на расчетном режиме и уменьшает перетекание воздуха вдоль лопаток.

1. Основы конструкции авиационных двигателей. А.М. Кабаков, А.П. Полторак, П.И. Свистунов, И.А. Третьяченко. Москва, Воениздат, 1967г.

Источник

Большая Энциклопедия Нефти и Газа

Ротор — осевой компрессор

Так как температура смеси газа, водяного пара и капелек воды по длине проточной части компрессора повышается незначительно, то для изготовления рабочих лопаток осевых компрессоров могут служить пластмассы, сплавы и стали. Например, для изготовления рабочих лопаток первых ступеней, нагруженных большими центробежными силами, и рабочих лопаток последних ступеней, работающих при температурах парогазовой смеси 470 — 550 К, применяется сталь. Роторы осевых компрессоров выполняются дискового или барабанно-дискового типа. Материалами для изготовления дисков, как и рабочих лопаток, служат сталь и сплавы. При использовании в первых и последних ступенях компрессора стальных лопаток диски изготавливаются также из стали. Корпуса цилиндров низкого и высокого давления в осевом компрессоре могут быть выполнены из сталей. К недостаткам осевых компрессоров следует отнести главным образом трудность выполнения машин малой производительности. [31]

Применение ингибиторов обеспечивает большую надежность предохранения от коррозии и не требует расконсервации в течение длительного срока. На рис. 29 показана поверхность лопаточного аппарата ротора осевого компрессора ГТ 700 — 5 после 10 мес. [33]

Валоповоротные устройства ( рис. 13 служат для проворачивания роторов перед запуском и вс время охлаждения агрегата после остановки. Оба валопо-воротных устройства ( ВПУ) совершенно одинаковы по конструкции и представляют собой двухступенчатые редукторы с приводом от электродвигателя мощностью 1 7 кет и числом оборотов 1490 об / мин. Первая ступень редуктора ВПУ представляет червячную пару с передаточным отношением 31, а вторая — зубчатую передачу с передаточным отношением 4 -для ротора осевого компрессора и ТВД, и 5 34 — для ротора ТНД. Это обеспечивает вращение роторов в первом случае со скоростью 12 об / мин, а во втором — со скоростью 9 об / мин. Конструкция валоповорот-ных устройств обеспечивает при достижении оборотов ротора свыше указанных величин ( при включении ъ работу турбодетандера) автоматический вывод ВПУ из зацепления с последующим отключением электродвигателей. [34]

Воздух в осевом 6-ступенчатом компрессоре сжимается до 2 5 ата. Ротор этого компрессора, лежащего в двух подшипниках, приводится через эластичную муфту от Турбо-компрессорной группы высокого давления. Ротор осевого компрессора состоит из трех частей, в каждой из которых установлено по два ряда рабочих лопаток. Две концевые части имеют вал, откованный заодно с ними. Эти две части крепятся болтами к средней части. Упорный подшипник расположен со стороны входного патрубка компрессора. На полом роторе сделано шесть пар ребер, между которыми заводятся и крепятся болтами корни лопаток. Направляющие лопатки имеют на концах лабиринтовое уплотнение. Скорость вращения вала компрессора равна 5200 об / мин. [36]

Турбогруппа современной ГТУ выполнена по схеме с раз резным валом. Она состоит из турбины высокого давления ( ТВД) с осевым компрессором и трубины низкого давления ( ТНД), которые опираются на фундаментную раму. Каждый узел состоит из нижней и верхней половин цилиндров, внутри которых на опорных и опорно-упорных подшипниках установлены роторы. Ротор ТВД составляет одно целое с ротором осевого компрессора , а ротор ТНД соединен муфтой с ротором нагнетателя. Каждый ротор покоится на двух подшипниках, корпуса которых установлены на фундаментной раме. В цилиндрах турбогруппы и на дисках роторов имеются лопатки. При эксплуатации ГТУ необходимо следить, чтобы между лопатками роторов и цилиндров сохранялись определенные зазоры. [38]

Источник

19 Роторы осевых компрессоров

По конструкции элементов, к которым крепятся рабочие лопатки, различают следующие типы роторов осевых компрессоров: барабанный (а), дисковый (б) и смешанный — барабанно-дисковый (в) (см. рис. 3.23).

Рис. 3.23. Типы роторов компрессора

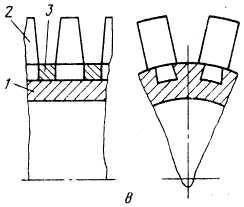

Ротор барабанного типа представляет собой барабан, на котором крепятся лопатки и две боковые крышки с цапфами, с помощью которых ротор опирается на подшипники (рис. 3.24, а). В зависимости от закона профилирования проточной части барабан может иметь цилиндрическую или коническую форму. Для крепления лопаток на его поверхности прорезаются кольцевые или продольные фасонные пазы (рис. 3.24, б, в). При продольных пазах число лопаток во всех ступенях одинаковое, что не позволяет обеспечить максимальную напорность в каждой ступени. Однако такое расположение лопаток удобно для их монтажа и демонтажа, а изготовление продольных пазов проще, чем кольцевых. Расстояние между лопатками обеспечивается специальными проставками 3.

Ротор барабанного типа:а — принципиальная схема; б — крепление лопаток, установленных в кольцевые пазы; в — крепление лопаток, установленных в продольные пазы: 1— барабан; 2 — рабочая лопатка; 3, 4 — проставка; 4′ — проставка до постановки в паз; 5 — отверстие

Достоинство ротора барабанного типа: простота конструкции и, следовательно, простота изготовления, большая поперечная (изгибная) жесткость и, как следствие, высокая критическая частота вращения.

Недостатком ротора данного типа является его низкая несущая способность, допускающая окружные скорости на среднем диаметре лопаток не более 200 . 250 м/с. Следовательно, ротор барабанного типа — тихоходный, и для получения необходимой степени повышения давления в компрессоре должно быть большое число ступеней. Это ведет к увеличению массы, что противоречит одному из основных требований, предъявляемых к компрессорам, — обеспечению минимальной удельной массы

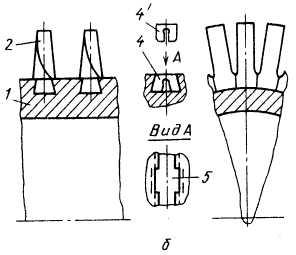

Передача крутящего момента в роторах дискового типа. Передача крутящего момента от вала к дискам возможна несколькими способами: при помощи шлиц, трения и призонных болтов.

Для фиксирования осевого положения дисков относительно вала используются кольцевые буртики, проставки — трактовые кольца и другие элементы.

Ротор дискового типа состоит из последовательно расположенных дисков, непосредственно не связанных между собой (рис. 3.27). На внешней части дисков (ободе) крепятся рабочие лопатки. Диски имеют центральные отверстия и из условий прочности выполняются с развитой ступицей (часть полотна диска около отверстия).

Ступица служит для соединения с валом, от которого крутящий момент с турбины передается каждому диску отдельно. Таким образом, ротор дискового типа состоит из дисков 8, лопаток 1 и вала 5.

П

Рис. 3.27. Ротор дискового типа: а — конструктивная схема ротора; б — фиксация трактовых колец от проворачивания в окружном направлении; / — рабочая лопатка; 2 — трактовое кольцо; 3 — лопатка направляющего аппарата; 4, 7 — гайки, стягивающие диски; 5 — вал; 6 — шлицы; в — диски; 9 — штифт, фиксирующий трактовое кольцо от проворачивания.

Кроме того, уменьшение массы и хорды лопаток, а следовательно, и обода дисков от первых к последним ступеням компрессора позволяет уменьшить также и толщину дисков в этом же направлении. Для увеличения вибропрочности дисков последних ступеней толщина их полотна может быть увеличена.

Достоинства дисковых роторов:

— дисковые роторы обладают большей несущей способностью, чем барабанные, и допускают на среднем диаметре лопаток окружные скорости 400 . 450 м/с, т. е, дисковый ротор является высоконапорным;

— диаметр турбины хорошо согласуется с диаметром компрессора, что способствует получению двигателем приемлемых диаметральных габаритных размеров;

— число лопаток на разных ступенях выбирается оптимальным. Недостатки дисковых роторов:

— малая изгибная и крутильная жесткость. Для ее увеличения вал необходимо выполнять значительного диаметра, а, следовательно, увеличивать толщину ступиц дисков и утяжелять конструкцию ротора в целом;

— вследствие малой жесткости повышенная склонность к возбуждению колебаний дисков.

— меньшая, чем у барабана, жесткость конструкции требует обязательного применения двух опор для ротора компрессора.

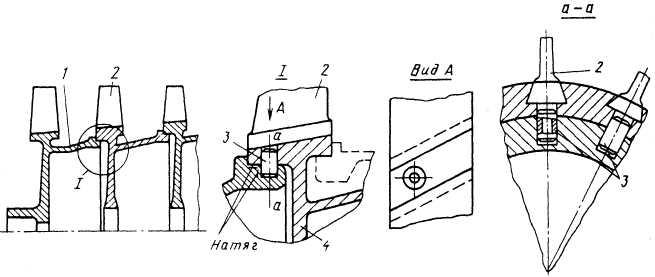

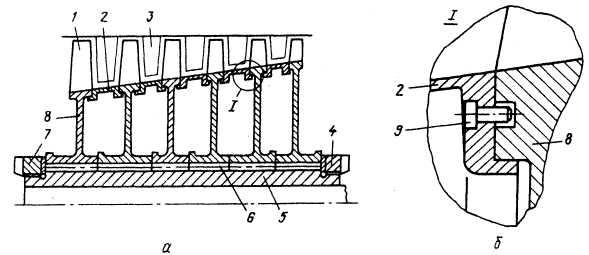

Ротор смешанного или барабанно-дискового типа

Ротор смешанного или барабанно-дискового типа (рис. 3.31) имеет в своей конструкции и диски, и барабанные участки и поэтому сочетает достоинства двух рассмотренных выше типов роторов. Ротор смешанного типа состоит из отдельных секций, включающих в себя либо диск с развитым цилиндрическим (или коническим) буртом (рис. 3.31, поз. 1), выполненным совместно с диском, либо диск и отдельную кольцевую проставку, передающую крутящий момент. Секции соединяются между собой, и бурты или проставки образуют барабан. К передним и задним дискам крепятся цапфы. Для получения высокой жесткости, надежной передачи крутящего момента и центровки целесообразно применять диски с буртами, которые следует располагать на возможно большем радиусе. Однако использование подобных секций существенно усложняет производство. Кроме того, кольцевые бурты дополнительно нагружают диски. Для устранения этого недостатка место расположения буртов определяется из условия равенства радиальных деформаций диска и бурта, что позволяет их взаимно разгрузить.

Ротор, состоящий из дисков и кольцевых проставок, проще в изготовлении, но имеет большое число разъёмов, что снижает его жесткость и увеличивает массу по сравнению с ротором, использующим диски с буртами.

Рис. 3.31. Ротор барабанно-дискового типа: 1 — развитой бурт; 2 — рабочая лопатка; 3 —- радиальный штифт; 4 — диск.

Соединение секций в роторах смешанного типа довольно разнообразно. Все типы роторов можно разделить на два класса — разъемные и неразъемные (в условиях эксплуатации и эксплуатационного ремонта).

В неразъемных роторах секции соединяются при помощи радиальных штифтов 3 и натяга (см. рис, 3.31) и методом сварки.

Разъемные роторы отличаются конструктивным выполнением соединения секций и передачи крутящего момента от ступени к ступени. Наиболее часто используются соединения при помощи призонных болтов и торцевых шлиц со стяжным болтом (болтами).

В роторах с первым типом соединения передача крутящего момента и центровка осуществляются призонными болтами.

Источник