Интеллектуальные вихретоковые датчиковые системы

Вихретоковый датчик состоит из вихретокового пробника, удлинительного кабеля и драйвера (рис. 1), поэтому датчик часто называют вихретоковой датчиковой системой (ВДС). Вихретоковый пробник это металлический зонд с диэлектрическим наконечником (в который заключена катушка) на одном конце и отрезком коаксиального кабеля на другом. С помощью коаксиального удлинительного кабеля пробник подключается к драйверу. Драйвер (от английского driver , в данном контексте возбудитель колебаний, выходной формирователь и т. п.) вихретокового пробника представляет собой электронный блок, который вырабатывает сигнал возбуждения пробника и осуществляет выделение информативного параметра. Выходным сигналом драйвера является электрический сигнал, прямо пропорциональный расстоянию от торца вихревого пробника до контролируемого объекта. Принцип действия датчика основан на взаимодействии электромагнитного поля катушки с материалом контролируемого объекта. Если материал обладает электропроводностью, на его поверхности наводятся вихревые токи, электромагнитное поле этих токов действует навстречу полю катушки пробника, изменяя ее комплексное сопротивление. При изменении зазора между контролируемым объектом и торцом пробника возникает эквивалентное изменение комплексного сопротивления катушки. Драйвер преобразует эти изменения в электрический сигнал.

Основной областью промышленного использования ВДС является контроль осевого смещения и поперечного биения валов турбин, энергетических агрегатов, компрессоров, электромоторов, в которых используются подшипники скольжения. Преимущество вихретокового метода заключается в следующем:

- контроль осуществляется без контакта пробника и объекта;

- на сигнал вихретокового датчика практически не влияют влажность, давление и загрязненность окружающей газовой среды, радиоактивные излучения, загрязнение поверхности объекта контроля неэлектропроводящими веществами;

- исключительная точность (этот метод не только не имеет нижнего предела по частоте, но и не требует математической обработки результатов измерения ввиду прямого соответствия выходного сигнала величине зазора между торцом пробника и поверхностью контролируемого объекта).

Американским институтом нефти разработан стандарт API 670, в котором прописаны требования к техническим характеристикам различных датчиков, применяемых для диагностики состояния промышленного оборудования, в том числе приводится минимально необходимый набор требований для вихретоковых датчиков зазора. В настоящее время действует уже четвертая редакция стандарта.

На мировом рынке существует несколько производителей вихретоковых датчиков, одним из ведущих среди которых является американская корпорация Bently Nevada. Производством вихретоковых датчиков занимаются также такие компании, как шведская SKF, датская Bruel & Kjaer, американская Metrix Instrument Co. Технические характеристики вихретоковых датчиков от указанных производителей полностью удовлетворяют требованиям стандарта API 670, который фактически стал международным.

Российское Федеральное агентство по техническому регулированию и метрологии требования к техническим характеристикам (диапазон измерения, чувствительность, нелинейность, шум и др.) вихретоковых датчиков не конкретизирует. Существуют только рекомендации по метрологическому обеспечению и методам поверки. Поэтому вихретоковые датчики от различных отечественных производителей зачастую существенно отличаются друг от друга техническими параметрами. Если предприятие поставляет датчик в составе измерительного оборудования, данное обстоятельство не имеет решающего значения, поскольку пользователь получает конечный продукт «под ключ». Если же конечным продуктом является собственно вихретоковый датчик, его технические характеристики должны быть стандартизованы. Данное обстоятельство позволяет потребителю использовать стандартные мониторинговые системы и при необходимости с минимальными затратами заменить датчики одного производителя на датчики другого, который предложит более выгодные условия поставки.

Ниже приводятся основные требования стандарта API 670 к характеристикам вихретоковых датчиков:

- нормальный температурный диапазон эксплуатации пробника и удлинительного кабеля от 0 до +45 °С;

- расширенный температурный диапазон эксплуатации пробника и удлинительного кабеля от 35 до +120 °С;

- нормальный температурный диапазон эксплуатации драйвера от 0 до +45 °С;

- расширенный температурный диапазон эксплуатации драйвера от 35 до +65 °С;

- диапазон измерения 0,22,2 мм;

- чувствительность 7,87 В/мм ±5% в нормальном температурном диапазоне (±10% в расширенном);

- девиация передаточной характеристики относительно прямой линии не должна превышать ±25 мкм в нормальном температурном диапазоне (±75 мкм в расширенном);

- напряжение питания 24 В относительно общего провода;

- собственный шум драйвера на выходе не должен превышать 20 мВ от пика до пика.

Воздействие температуры окружающей среды на компоненты вихретоковой системы (пробник, удлинительный кабель, драйвер) приводит к дополнительной погрешности измерения. Компенсация влияния температуры задача весьма не простая, поскольку пробник, удлинительный кабель и драйвер, как правило, эксплуатируются в разных температурных режимах. Воздействие температуры на пробник приводит к изменению активного сопротивления катушки индуктивности, а следовательно, к изменению добротности, что воспринимается драйвером как изменение зазора между торцом пробника и поверхностью контролируемого объекта.

Для решения проблемы воздействия температуры окружающей среды на пробник был разработан специальный импульсный метод возбуждения вихретокового пробника, на который получен патент Российской Федерации [1]. Благодаря примененному способу возбуждения драйвер всегда «знает» температуру окружающей среды пробника и автоматически изменяет коэффициент усиления в ту или иную сторону для компенсации температурной погрешности.

Импульсный метод возбуждения колебаний хорошо согласуется с применением цифровых элементов в схемотехнике драйвера, что, в свою очередь, снижает погрешность от воздействия температуры на драйвер.

Для вихретоковых измерений характерна зависимость электромагнитного вихревого поля от физических свойств контролируемого объекта, а именно его проводимости и магнитной проницаемости. На предприятии-изготовителе для калибровки датчика используется образцовый материал. Если физические свойства образцового материала и материала контролируемого объекта отличаются, то возникает дополнительная погрешность измерения.

В вихретоковых измерениях для увеличения чувствительности обычно используют резонансный метод возбуждения колебаний, где элементами параллельного резонансного контура являются емкость коаксиального кабеля и индуктивность катушки пробника.

Предлагается несколько основных конфигураций вихретоковых систем, отличающихся диаметром катушки пробника, длиной кабеля, параметрами выходного сигнала и характером измеряемой величины. Диаметр катушки пробника определяет диапазон измерения и площадь взаимодействия электромагнитного поля с контролируемым объектом. Считается, что площадь взаимодействия не выходит за пределы воображаемой окружности на поверхности объекта, диаметр которой равен двойному диаметру катушки пробника. Последнее обстоятельство необходимо учитывать при выборе места монтажа пробника, а также при контроле поперечной вибрации вала, поскольку в этом случае облучаемая поверхность цилиндрическая, что является причиной возникновения систематической погрешности, которая растет с увеличением диаметра катушки и уменьшением диаметра вала.

| Тип электронного блока | Модель | Диаметр катушки пробника, мм | Диапазон измерения | Чувствительность, выходной диапазон | Системная длина, м | Измеряемая величина |

|---|---|---|---|---|---|---|

| Драйвер | АР2000 | 5 | 0,32,3 мм | 8 мВ/мкм | 5/9 | Вибрация, смещение |

| 8 | 0,33,0 мм | 8 мВ/мкм | 5/9 | |||

| 19 | 1,08,0 мм | 2 мВ/мкм | 9 | |||

| Трансмиттер | АР2200 | 5 | 0,32,3 мм | 420 мА | 5/9 | Вибрация, смещение |

| 8 | 0,33,0 мм | 420 мА | 5/9 | |||

| 19 | 1,08,0 мм | 420 мА | 5/9 | |||

| АР2300 | 5 | 530 000 об/мин | 420 мА | 5/9 | Частота вращения |

В таблице приведены основные системные характеристики, позволяющие пользователю определить подходящую конфигурацию датчиковой системы для решения существующих прикладных задач.

На предприятии-изготовителе для каждой комбинации диаметр катушки + длина соединительного кабеля калибруется свой драйвер, после чего на его корпус наносится соответствующая маркировка. Таким образом, при выходе из строя какого-либо компонента ВДС замена должна быть идентичной. В противном случае требуется повторная калибровка драйвера на предприятии-изготовителе. Но даже при идентичной замене неизбежна дополнительная погрешность, которая часто оговаривается в характеристиках драйвера это так называемая погрешность при замене компонентов. Опыт эксплуатации ВДС показывает, что очень часто пробник эксплуатируется в зоне высокого давления. В этом случае для изоляции драйвера от зоны высокого давления в разрыв соединительного кабеля между пробником и драйвером помещается герметичный переходник. Применение переходника вносит существенную дополнительную погрешность [2].

Для исключения влияния марки материала, а также погрешности от замены компонентов ВДС и погрешности, вносимой дополнительными переходниками в соединительном кабеле, был разработан драйвер D200A с новыми «интеллектуальными» возможностями, а именно с функцией автоматической калибровки [3].

Суть автоматической калибровки заключается в следующем. К выходу драйвера подключается индикатор на основе светодиода. Для того чтобы драйвер вошел в режим автоматической калибровки, необходимо нажать кнопку на корпусе драйвера и, удерживая ее, подать на него питание. Затем «прогнать» в микрометрической установке с образцовым материалом весь диапазон измерения датчика с шагом 100 мкм, фиксируя каждый зазор нажатием кнопки. Индикатор необходим для визуального отслеживания реакции драйвера на нажатие кнопки. После прохождения всего диапазона в драйвере формируется практически идеальная передаточная функция. Для выхода из режима автоматической калибровки нужно отключить и снова подать питание на драйвер. Процесс калибровки занимает около 2 мин. Таким образом можно оперативно откалибровать датчик по месту установки, при замене компонентов ВДС, а также исключить погрешность от дополнительных переходников между зоной высокого и низкого давления.

Введение функций автоматической калибровки, линеаризации, термокомпенсации и учета влияния кривизны облучаемой поверхности существенно повышает конкурентоспособность ВДС. Анализ рынка показывает, что ни одна из ведущих фирм, производителей ВДС, не выпускает сегодня датчики с такими сервисными возможностями.

Реализация новых «интеллектуальных» возможностей ВДС потребовала применения современной элементной базы. Основным компонентом драйвера является высокопроизводительный микроконтроллер C8051F007 фирмы Silicon Labs. Также применены компоненты от Microchip, Analog Devices, Burr Brown и Linear Technology.

Необходимо отметить, что в драйвере реализована еще одна полезная сервисная функция, а именно возможность обновления его программного обеспечения через последовательный порт персонального компьютера.

На рис. 2 приведена типовая передаточная характеристика ВДС. Девиация характеристики относительно прямой линии не превышает ±25 мкм в нормальном температурном диапазоне.

Описанные технические решения реализованы в ВДС АР2000А. Технические характеристики системы удовлетворяют требованиям стандарта API 670. Системную длину возможно откалибровать до 20 м. ВДС АР2000А имеет взрывозащищенное исполнение Exib II AT4 (сертификат соответствия № РООС RU.ГБ04. В00876 от 28.04.08 г.).

ВДС АР2000А прошла государственные приемочные испытания с целью утверждения типа СИ, внесена в Госреестр СИ под № 37564-08 и имеет сертификат об утверждении типа СИ RU.С.28.046.А № 31269 от 28.04.08 г.

Источник

Лекция 12. Измерение параметров вибрации

Датчики для измерения вибрации

Измерение механических колебаний может быть относительным (например, биения вала относительно корпуса подшипника) или абсолютной, что предполагает наличие неподвижной точки отсчёта – искусственного «нуля», относительно которого и выполняются измерения. Основным решением, в настоящее время, является преобразование механических колебаний в электрический сигнал при помощи вибрационных датчиков.

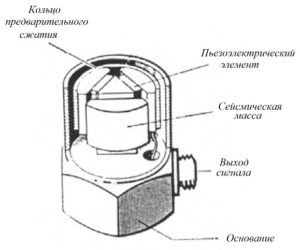

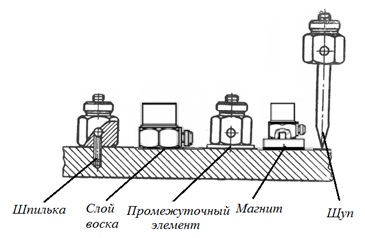

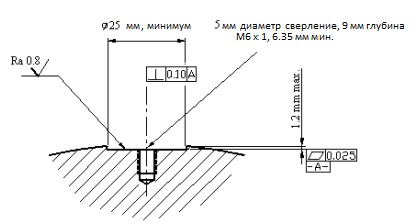

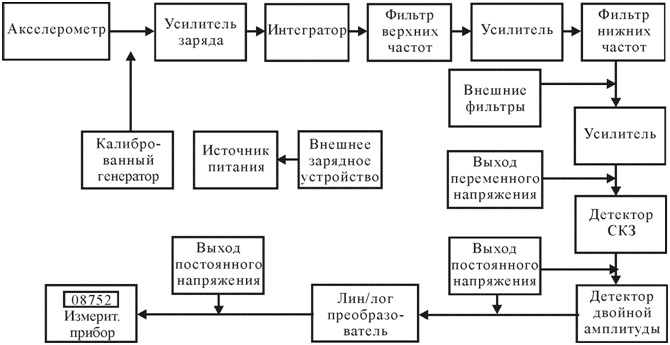

Вибрационный датчик – устройство, генерирующее электрический сигнал, пропорциональный измеряемому параметру вибрационного процесса. При измерении параметров вибрации используются датчики: проксиметры – для измерения виброперемещения; велосиметры – для измерения виброскорости; акселерометры генерирующие сигнал, пропорциональный виброускорению.

Проксиметр (датчик перемещения) – стационарно установленное устройство, имеющее усилитель сигналов и генерирующее напряжение на выходе, пропорциональное расстоянию до вращающегося ротора (рисунок 78). Датчик (вихретоковый) бесконтактно измеряет относительное перемещение вала в пределах зазора подшипника. При колебаниях зазора между ротором и датчиком, закрепленном на опоре, изменяются частота или амплитуда электромагнитных параметров, пропорциональных частоте и значению амплитуды зазора. Для измерения радиальной вибрации, датчики устанавливают парами под углом 90° перпендикулярно валу. Это делает возможным визуализацию на экране осциллографа орбиты движения вала, полярную диаграмму траектории центра вала в радиальной плоскости.

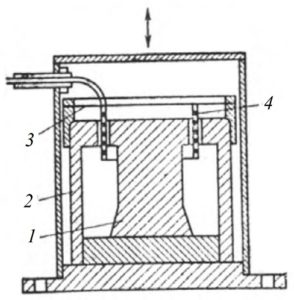

Вихретоковый преобразователь относительного перемещения: 1 – рабочая катушка; 2 – катушка температурной компенсации; 3 – корпус; 4 – изоляционная втулка

Рисунок 78 – Проксиметры

Велосиметры (измерители виброскорости) состоят из катушки индуктивности и магнита (рисунок 79). Относительное движение магнитного поля в катушке порождает ЭДС индукции, сила которой пропорциональна скорости движения. Имеют больший выходной сигнал, применение ограничивается частотой 2000 Гц.

|  |