Нормы центровки (допуски) и оценка состояния центровки насосов, компрессоров, оборудования.

Допустимые величины угловой и параллельной несоосности должны быть в пределах, указанных в технических паспортах заводов изготовителей оборудования. На эти пределы специалисты по центровке должны ориентироваться в первую очередь. Если таких норм не указано, необходимо производителю (поставщику) рекомендовать обратиться за нормами (допусками) в компанию BALTECH для утверждения. При отсутствии данных в паспортах, предельные величины определяются по приведенной ниже общей таблице допусков, в зависимости от диапазона рабочих частот вращения (смотри таблицу № 1). При этом необходимо иметь ввиду, что рекомендации эти основаны на большом статистическом материале и основное их достоинство состоит в том, что они в значительной мере гарантируют защиту от грубых ошибок в оценке состояния механизма. Именно благодаря обширности статистики компании BALTECH, на которой они базируются. Отсюда же проистекает и основной недостаток этих рекомендаций – большая усредненность данных не может отразить индивидуальных особенностей каждого конкретного типа механизмов. Поэтому наиболее разумным будет следующий подход. Начинать работы, опираясь на данные рекомендации, но не относиться при этом к ним, как к догме или истине в последней инстанции. По мере выполнения работ надо набирать собственную статистику по этим вопросам и в последующем, если это окажется необходимым, скорректировать первоначальные нормы. В любом случае собственное нормирование будет наиболее точно отражать взаимосвязь основных параметров технического состояния и вторичных диагностических параметров.

Таблица 1. Рекомендованные допустимые пределы (нормы) центровки компанией BALTECH

| Частота вращения | Угловая несоосность | Параллельная несоосность | ||

| Об/мин | мм /100 мм | мм | ||

| Отлично | Допустимо | Отлично | Допустимо | |

| 0-1000 | 0,06 | 0,10 | 0,07 | 0,13 |

| 1000-2000 | 0,05 | 0,08 | 0,05 | 0,10 |

| 2000-3000 | 0,04 | 0,07 | 0,03 | 0,07 |

| 3000-4000 | 0,03 | 0,06 | 0,02 | 0,04 |

| 4000-5000 | 0,02 | 0,05 | 0,01 | 0,03 |

| 5000-6000 | 0,01 | 0,04 |

| Контролируемые размеры и нормы | Чертежный размер | Допускаемый размер или норма при выпуске из текущего ремонта, мм | Браковочный размер или норма, мм |

| Диаметр шатунной шейки |  | 82,5 — 88 | менее 82 |

| Овальность и конусность шатунной шейки | 0 – 0,02 | 0 – 0,05 | более 0,06 |

| Зазор по маслу в шатунном подшипнике | 0,03 – 0,08 | 0,03 – 0,15 | более 0,18 |

| Овальность направляющей части поршня | не более 0,045 | не более 0,08 | более 0,10 |

| Овальность цилиндров низкого и высокого давления | 0 – 0,03 | 0 – 0,18 | более 2,0 |

| Зазор между поршнем и цилиндром: низкой ступени | 0,092 – 0,205 | 0,092 – 0,35 | более 0,40 |

| высокой ступени | 0,07 – 0,17 | 0,07 – 0,35 | более 0,40 |

| Величина подъема пластин клапанов | 2,5 – 2,7 | 2,5 – 2,7 | менее 2,3 и более 2,9 |

| Овальность и конусность отверстий бобышек поршня под палец | 0 – 0,02 | 0 – 0,1 | более 0,15 |

| Зазор между поршневым кольцом и ручьем по высоте | 0,02 – 0,08 | 0,02 – 0,15 | более 0,18 |

| Зазор в замке колец, находящихся в средней части цилиндра | 0,1 – 0,3 | 0,1 – 1,0 | более 1,2 |

| Зазор в замке колец в свободном состоянии: цилиндра низкого давления | 9,5 — 12 | 9,5 — 12 | менее 8,0 |

| цилиндра высокого давления | 9 — 11 | 9 — 11 | менее 8,0 |

| Зазор между втулкой головки шатуна и поршневым пальцем | 0,03 – 0,06 | 0,03 – 0,1 | более 0,15 |

| Зазор между втулкой прицепного шатуна и пальцем | 0,04 – 0,06 | 0,04 – 0,12 | более 0,15 |

| Овальность поршневого пальца, пальца прицепного шатуна, втулки головки шатуна или втулки прицепного шатуна | 0 – 0,02 | 0 – 0,06 | более 0,10 |

| Зазор между бронзовой втулкой и ведущим валиком масляного насоса | 0,02 – 0,063 | 0,02 – 0,1 | более 0,12 |

| Зазор между ведущим валиком и корпусом насоса | 0,02 – 0,05 | 0,02 – 0,08 | более 0,10 |

| Зазор между пальцем и отверстиями бобышек поршня цилиндра: | |||

| — высокого давления | натяг 0,013 зазор 0,027 | натяг 0,013 зазор 0,027 | более 0,15 |

| — низкого давления | 0,01 – 0,054 | 0,01 – 0,08 | более 0,08 |

| Диаметр цилиндров: | |||

| низкого давления |  | 198 — 202 | 202,5 |

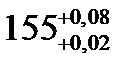

| высокого давления |  | 155 — 158 | 158,5 |

| Толщина баббитовой заливки в шатунных подшипниках | 0,8 | 0,8 – 2,0 | менее 0,5 и более 2 |

Проверка производительности компрессора

| Производительность компрессора | Частота вращения коленчатого вала, об/мин |

| 1,75 куб. м/мин | 270 об/мин |

| 2,75 куб. м/мин | 440 об/мин |

| 4,6 куб. м/мин | 750 об/мин |

| 5,3 куб. м/мин | 850 об/мин |

Затем произведите проверку утечки воздуха в компрессоре. Начиная с 9 кгс/см 2 скорость падения давления не должна превышать 1 кгс/см 2 за 10 минут при ёмкости резервуара 335 л (7,5 минут ёмкость резервуара 250 л).

Режимы обкатки компрессора

| Частота вращения коленчатого вала, об/мин | Продолжительность обкатки, в мин | Примечание |

| 270 — 300 | 30 | |

| 400 — 440 | 30 | |

| 750 — 850 | 30 |

Испытание на нагрев компрессора в течение 2-х часов

| Частота вращения, об/мин | Режимы | Продолжительность испытаний, в мин | |

| 270 | без противодавления | 20 | |

| 270 | с включения регулятора давления | 40 | |

| 270 | с противодавлением 9,0 кгс/см 2 | 60 | |

| Тормозной компрессор 2ТЭ116.00.00.008-01 РЭ3, ПКБ ЦТ25.0107 | ТО-2 | ТР | СР |

| 1) Проверить крепление электродвигателя, редуктора и компрессора, ослабленные крепления подтянуть | + | + | — |

| 2) Проверить отсутствие трещин в настильном листе под фундаментами редуктора и компрессора | — | + | + |

| 3) Проверить натяжение ремня привода вентилятора компрессора, состояние шкива и ремня | + | + | — |

| 4) Осмотреть и проверить крепление муфт привода редуктора и компрессора, ослабленные крепления подтянуть | + | + | — |

| 5) Проверить отсутствие течей по лабиринтным уплотнениям валов редуктора, чистоту отверстий пробки (сапуна) | — | + | — |

| 6) Проверить исправность и крепление соединительных рукавов, каналов, труб вентиляции, обратив особое внимание на уплотнение по люкам и фланцевым соединениям (неисправные рукава заменить) | + | + | + |

| 7) Проверить состояние и крепление вентилятора охлаждения. Произвести ремонт, затяжку креплений и контровку. | + | + | — |

| 8) Выполнить работы по тормозному компрессору согласно документации предприятия-изготовителя, прилагаемой к тепловозу | + | + | + |

| Неисправность | Вероятная причина | Метод устранения |

| Излом пружин всасывающих клапанов или ослабление гайки, стягивающей клапан | Поставить новые пружины подтянуть гайку и зашплинтовать | |

| Поломано, погнуто, сработалось седло клапана или наличие на нем нагара | Промыть клапаны, очистить седло, притереть пластины | |

| Клапаны пластины и седло имеют выработай и пропускают воздух | Притереть клапаны пластины к седлу, при необходимости заменить отдельные детали | |

| С ломана или ослаблена возвратная пружина поддерживающая упор всасывающего клапана в верхнем положении, в результате чего упор своей тяжестью давит на пластины и держит их все время в открытом состоянии | Заменить негодную пружину | |

| Пропуск воздуха поршневыми кольцами | Заменить кольца | |

| Пропуск воздуха через всасывающие и нагнетательные клапаны | Закрепить упорные болты нагнетательных клапанов и болты всасывающих клапанов или заменить клапаны и уплотняющие кольца | |

| Загрязнение воздушных фильтров | Промыть и продуть воздушные фильтры | |

| Недостаточный подъем пластин нагнетательных клапанов | Установит номинальный подъем пластин 2,5-2,7 мм путем торцовки опорных поверхностей упора | |

| Нарушение смазки компрессора из-за неисправности масляного насоса: засорение смазочных отверстий к коленчатому заду | Прочистить отверстия | |

| Засорение фильтрующей сетки масляного фильтра | Промыть сетку и продуть сжатым воздухом | |

| Загрязнение промежуточного холодильника | Промыть холодильник | |

| 3. Срабатывает предохранительный клапан на холодильнике компрессора: | Поломка пружин масляного клапана, расположенного в щеке коленчатого вала | Заменить пружину |

| — при рабочем режиме | Малый подъем, заедание или не плотность всасывающего или нагнетательного клапанов цилиндра высокого давления | Отрегулировать подъем пластин клапанов, устранить не плотность или сменить клапаны |

| Неисправность разгрузочного устройства в клапанной коробке цилиндра высокого давления | Осмотреть разгрузочное устройство и устранить неисправность | |

| Неисправность нагнетательного клапана в клапанной коробке цилиндра высокого давления (воздух из глазных резервуаров попадает в холодильник) | Устранить не плотность или заменить нагнетательный клапан | |

| Засорение редукционного клапана маслонасоса (шарик не садится на посадочное место) или нарушение регулировки редукционного клапана | Очистить редукционный клапан, поставить на место и отрегулировать. | |

| Увеличение зазора в сопрягаемых деталях | Заменить изношенные детали | |

| Подсос воздуха маслонасосом | Устранить подсос | |

| Засорение фильтрующей сетки масляного фильтра | Тщательно промыть и продуть сжатым воздухом | |

| Высокий уровень масла в картере компрессора | Снизить уровень масла до нормального | |

| Износ маслосъемных поршневых колец | Заменить кольца | |

| Замки поршневых колец находятся в одной плоскости | Развести замки колец на 120° друг к другу | |

| Неисправность разгрузочного устройства высокого давления | Устранить неисправность | |

| Неисправен или неправильно отрегулирован регулятор давления | Устранить неисправность и отрегулировать регулятор | |

| 6. Компрессор не нагнетает сжатый воздух | Излом трубки разгрузочных устройств | Сменить трубку |

| 7. При включенном регуляторе давления компрессор продолжает нагнетать воздух более рабочего давления 9 кгс/см 2 и наблюдается повышенный нагрев, особенно при номинальной частоте вращения | Клапанные пластины всасывающих клапанов не отжимаются от седел или отжимаются, но не полностью | Отрегулировать разгрузочные устройства. Удлинить шпильки обоймы, сменить уплотнительную прокладку толщиной 1 мм на 2 мм, сделать тоньше шайбу |

| Клапаны пластины всасывающих клапанов не прижимаются к седлу | Отрегулировать разгрузочные устройства. Укоротить шпильки обоймы или утолщить прокладку под торец крышки стакана | |

| Седло не прижимает медную прокладку | Поджать клапаны устранить не плотность | |

| 9. При включенном регуляторе наблюдается пропуск через контрольные отверстия в крышках стаканов всасывающих клапанов | Не садится на седло верхний клапан разгрузочного устройства | Осмотреть, прочистить и притереть верхний клапан разгрузочного устройства |

| 10. При включенном регуляторе наблюдается пропуск воздуха через контрольное отверстие в крышках стаканов ЦВД | Нижний цилиндрический клапан во втулке над обоймой не садится на седло | Осмотреть, прочистить и притереть упор иди подложить прокладку под бурт верхней крышки |

| Поломка пластин клапанов | Заменить неисправные клапаны | |

| Ослабление клапанных пружин | Заменить пружины | |

| Вместо всасывающего клапана поставлен в перевернутом положении нагнетательный клапан | Запрещается ставить нагнетательные клапаны вместо всасывающих | |

| Овальность и конусность шатунной шейки коленчатого вала | Устранить износ шейки вала путем тщательной шлифовки и полировки | |

| Увеличенный зазор между поршневым пальцем и бобышками поршня или втулкой | Заменить поршневой палец или втулку верхней головки шатуна | |

| Большой зазор между шатунной шейкой коленчатого вала и вкладышами головки шатунов | Отрегулировать зазор прокладками или перезалить вкладыши | |

| Выход из строя шарико-подшипников коленчатого вала | Заменить неисправный подшипник | |

| Ослабление шпонки, закрепляющей привод на валу компрессора | Заменить шпонку | |

| Ослабление затяжки болтов в приводе | Подтянуть болты или заменить их | |

| 14. Подгар одной коллекторной пластины из группы пластин, приходящихся на один паз якоря. | Расстройство коммутации из-за применения щеток различных марок, нарушение цепей добавочных полюсов, неправильной шлифовкой рабочей поверхности коллектора. | Замените щетки, проверьте и подтяните соединения добавочных полюсов, прошлифуйте или проточите коллектор. Проверьте нажатие на щетки. |

| 15. Подгар групп коллекторных пластин, расположенных равномерно по окружности коллектора. | Местное выступание пластин коллектора, вследствие длительного нахождения машины под током. | Подтяните гайки коллектора, обточите и прошлифуйте его рабочую поверхность, профрезеруйте канавки между коллекторными пластинами. |

| 1.Нарушение вентиляции электродвигателя, применение щеток, имеющих повышенный коэффициент трения. | Очистите вентиляционные сетки, замените щетки. | |

| 2.Нарушение эл. цепи магнитной системы. | Устраните неисправность. | |

| 3.Повышенное давление на щетки. | Отрегулируйте нажатие на щетки. | |

| 17. Сильное искрение под щетками без подгара пластин коллектора. | Неудовлетворительная коммутация, в основном, по изложенным выше причинам, а также из-за пульсации нагрузки. | Очистите коллектор, проверьте состояние электрических цепей обмоток и пайки, якоря в петушках. Нагрузку. |

| 18. Повышенный нагрев подшипника. | Недостаток или избыток смазки, повреждение подшипника, смещение различных марок смазки. Наличие воды в смазке, загрязнение подшипников. | Выясните и устраните дефект. |