Контроль конвейера

Многообразие задач, выполняемых конвейерной автоматикой, подразумевает функциональное многообразие применяемых датчиков: датчиков кинематических параметров движения ленты и датчиков безопасности конвейера. Контроль кинематических параметров – пуска/останова, скорости перемещения в основном осуществляется датчиками контроля скорости ленты конвейера (ДКС). Условная группа датчиков безопасности конвейера объединяет датчики контроля схода ленты или ДКСЛ, датчики перегруза или наличия препятствий на ленте, датчики заштыбовки/затора в точках перегрузки с одного конвейера на другой, датчики наличия потока сыпучих материалов и датчики экстренной остановки (ДЭК), датчик подпора выдает сигнал переполнения самотека нории.

Технологический конвейерный транспорт применяется в целом ряде производств в силу его относительной дешевизны и возможности практически полной автоматизации. Всесторонний контроль позволяет обеспечить безаварийную работу конвейера или взаимосвязанных конвейерных линий и избежать значительных материальных и стоимостных потерь при авариях или длительных простоях.

Модельный ряд датчиков контроля конвейера

| Тип датчика | Выходной сигнал | Температура окружающей сред | Степень защиты | Назначение |

Датчик контроля схода ленты INNOLevel BMS | 2 релейных выхода | -40…+75°C | IP67 | Предназначен для активирования аварийного сигнала в случае смещения или схода ленты с опорных роликов. |

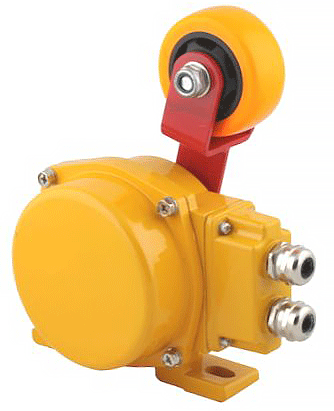

Датчик схода конвейерной ленты серии SRT | 15А, 125/250В AC; 5А, 30В DC SPDTx2 | -20…+60°С | IP67 | Предназначено для контроля рабочего процесса в потенциально опасных условиях для активации аварийного сигнала при смещении транспортерной ленты |

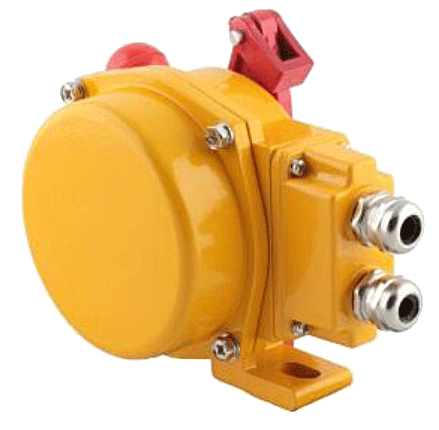

Датчик экстренной остановки конвейера серии SRS | 15А, 125/250В AC; 5А, 30В DC SPDTx2 | -20…+60°С | IP67 | Предназначен для отключения питания транспортерной системы при аварийный условиях |

Аварийный тросовый выключатель INNOLevel RES | 2 релейных выхода | -40…75°C | IP67 | Предназначен для экстренной блокировки привода конвейера при возникновении аварийной ситуации |

Аварийные тросовые выключатели IFM | релейные выходы | -25…80°C | IP67 | Предназначены для экстренной остановки механизма в аварийной ситуации |

Датчик провисания конвейерной ленты INNOLevel BWS | 10 A, 250 В перем. тока, 2 релейных выхода | -40…+75°С | IP67 | Предназначен для сигнализации на пульт перегрузе ленты и тут же останавливает процесс до устранения перегруза |

Датчик наличия препятствия на конвейерной ленте INNOLevel BHS | 1 релейный выход | -40…+75°С | IP67 | Предназначен для сигнализации о наличии на ленте транспортера препятствия или постороннего предмета |

Датчик наличия перегруза на конвейерной ленте INNOLevel BHS-M | 1 релейный выход | -40…+75°С | IP67 | Предназначен для сигнализации о наличии перегруза на ленте транспортера, связанного с наличием избыточного количества транспортируемого материала |

Датчики контроля скорости ДКС, ДКСЛ | Аналоговый: 4…20 мA | -20…70°С | IP65 | Предназначен для обеспечения измерения широкого диапазона скорости вращения для всех видов вращающихся механизмов, таких как ленточные конвейеры и нории, помпы, мельницы, мешалки и т.д. |

Датчик подпора/ Датчик забивки/ Датчик заштыбовки | 1с релейный контакт 250В AC, 2А/ 1c релейный контакт 30 В DC, 2 А | -40…85°С | IP65 | Предназначены для сигнализации о превышении или отсутствии потока, а также прекращении потока по причине затора |

Датчик наличия/ отсутствия потока сыпучих материалов | Релейный контакт | -20…+80°C | IP65 | Предназначен для обнаружения движения твердых материалов в трубопроводах, и в открытых потоках сыпучих материалов |

Микроволновый барьер/ сигнализатор предельного уровня в перегрузочных течках | 1с релейный контакт 250В AC, 2А/ 2 релейных контакта | -10…60°С (высокотемпературные исполнения до 600°С) | IP65 | Предназначен для сигнализации о достижении предельного уровня в емкостях |

Применение датчиков контроля конвейера

Основные области применения:

- в пищевом, косметическом и фармацевтическом производствах – для контроля конвейерных линий фасовки и упаковки продуктов производства;

- в производстве строительных и отделочных материалов – на линиях расфасовки и упаковки продукции;

- в машиностроительных и приборостроительных производствах – на линиях доставки деталей и сборки узлов изделий;

- в складском хозяйстве и на транспорте – на линиях погрузки/разгрузки бункеров хранения, судов и ж/д состава;

- в производствах открытых горных разработок – на транспортерных линиях доставки выработанного материала;

- в шахтном производстве – в линиях транспортировки рудных материалов из забоя, также и в наземной инфраструктуре.

Назначение датчиков контроля конвейера

- Обеспечение совместной работы технологически взаимосвязанных конвейерных линий;

- Обеспечение безаварийной работы и минимизации простоев конвейерных линий всей технологической транспортной системы.

Преимущества применения датчиков контроля конвейера

- Высокая степень защищенности – IP65/67, позволяющая автоматике работать в атмосферных условиях и на загрязненных производствах;

- Предельная простота конструкции и электрических схем большинства моделей датчиков, обеспечивающая значительный ресурс и простоту обслуживания.

Принципы работы датчиков конвейерных линий

Принципы работы датчиков конвейерной безопасности определены их функциональным назначением, местом и способом установки на линии.

- Датчики контроля скорости ленты конвейера для измерения скорости используют оптоэлектронный импульсный преобразователь и микропроцессор, позволяющий производить необходимый расчет измеряемой величины. Датчик выдает сигнал о величине скорости в виде аналогового токового сигнала стандартного диапазона 4…20 мА, а также релейный сигнал о снижении скорости ниже допустимого предела, остановке или движении в обратном направлении.

- Датчики наличия потока сыпучих материалов, датчики заштыбовки/затора – это устройства микроволнового принципа действия с использованием эффекта Доплера для обнаружения движущегося потока. Высокая степень проникновения микроволнового излучения позволяет устанавливать датчики без непосредственного контакта с материалом, тем самым избегая повышенного износа рабочей поверхности датчика. Выходной сигнал – релейный.

- Датчики наличия перегруза или препятствия на ленте конвейера, схода ленты или экстренной остановки конвейера построены по принципу контактного переключающего устройства. Срабатывание переключателя происходит при воздействии на него внешнего навесного элемента особой конструкции, определяемой предназначением и местом установки датчика. Выходной сигнал – релейный.

Источник

Датчики для безопасной работы конвейеров

Конвейерный транспорт относится к категории транспортных средств непрерывного действия, применяемых для непрерывного перемещения значительных объёмов грузов в строго определенном направлении, однородных по своему характеру. Конвейерный транспорт задействуется на предприятиях и организациях как по-отдельности, так и в составе единых технологических транспортных комплексов. В силу своих особенностей конвейерный транспорт в максимальной степени подходит для автоматизации и при этом весьма выигрывает в эффективности.

Один из видов конвейерного транспорта – ленточный конвейер представляет собой непрерывно движущуюся транспортерную ленту, опирающуюся на роликовые опоры и приводимую в движение различными видами приводов: электрическим, гидравлическим и др. Ленточный конвейер транспортирует грузы, как в таре, так и навалом, и может иметь длину от 1…2 м до 1 км и более. Скорость движения может составлять величину от 0,5 м/сек до 5 м/сек. Конвейерные линии могут входить в единый технологический комплекс с другим оборудованием и другими конвейерными линиями, движение, пуск и останов которых и работа перегрузочного оборудования жестко согласованы по времени и скоростям.

Требования конвейерной безопасности

Безопасность работы конвейерных линий может рассматриваться в двух плоскостях:

- Обеспечение мероприятий по охране труда технологического персонала при эксплуатации линии;

- Обеспечение безаварийной и безостановочной работы оборудования линии с целью предотвращения экономических потерь в случаях аварий и простоев.

На практике выполнение этих задач, как правило, решается набором одних и тех же технических мероприятий и устройств контроля конвейера. Кроме присущих любому технологическому оборудованию факторов риска и опасностей (возможности поражения электрическим током, запыленности и загазованности и т.п.) для конвейерных линий характерны следующие:

- движущиеся элементы транспортерной ленты и перемещаемых грузов, в особенности при размещении оборудования в стесненных условиях – в тоннелях, галереях и т. п.;

- вращающиеся элементы приводных, натяжных, очистных и т.п. устройств, присутствующих на линии;

- несогласованность скоростных показателей движения, пуска/останова от дельных линий и оборудования, входящих в технологический транспортный комплекс.

Требования по охране труда при эксплуатации конвейерных линий регламентируются документом ПОТ Р М-029-2003 «Межотраслевые правила по охране труда при эксплуатации промышленного транспорта (конвейерный, трубопроводный и другие транспортные средства непрерывного действия)». В соответствии с ним аппаратура автоматизации конвейерных линий должна обеспечивать автоматический контроль и защиту каждого из конвейеров, автоматическое управление линиями в заданном режиме, сигнализацию и блокировку с перегрузочным оборудованием. В конструкции конвейерных линий должны быть предусмотрены системы сигнализации и автоматического останова, отключения привода от источника питающей энергии при аварийных или близких к ним ситуациях. Реализуются все эти мероприятия, во многом, подбором и установкой датчикового оборудования для аппаратуры автоматизации конвейерных линий.

Датчики контроля конвейера

Контроль конвейерных линий, в особенности многосвязных, участвующих в едином технологическом транспортном комплексе производства, подразумевает применение технических мероприятий и средств :

- контроль кинематических параметров движения ленточных конвейеров, согласованных пусков и остановов отдельных линий и единиц оборудования;

- обеспечение аварийного останова и отключения приводов любого конвейера и оборудования;

- контроль появления опасных деформаций, перегрузки, провисания и пробуксовки лент конвейеров, наличия на них препятствий;

- контроль появления заторов на линиях и в точках загрузки/перегрузки.

При этом используется ряд специализированных датчиков.

Датчики контроля скорости ленты конвейера. Серия ED4000. Предназначены для измерения в широком диапазоне скоростей вращения механизмов: приводных барабанов ленты конвейера, помп, мельниц, мешалок, дробилок и т. п. Выдает сигнал измерения скорости в стандартном аналоговом виде – постоянный ток в диапазоне 4…20 мА, а так же релейный аварийный сигнал в случае снижения скорости ниже установленного предела, изменения направления движения, остановке, потере питания. Датчик заключен в литой алюминиевый корпус, имеет класс защиты IP65, позволяющий эксплуатировать его в атмосферных условиях повышенной запыленности и загазованности.

Датчики аварийной остановки конвейера (тросовые выключатели). Серии IL-RES-N и SRS. Датчики приводятся в действие натяжением троса, протянутого в обе стороны от датчика вдоль конвейерной ленты со стороны прохода для обслуживания. При воздействии на трос в любой точке срабатывают микропереключатели датчика, генерируя аварийный релейный сигнал. Релейных выходов два. Возврат осуществляется вручную с помощью специального рычага.

Датчики контроля схода ленты конвейера. Серии IL-BMS и SRT. При отклонении ленты от прямолинейного направления, край ленты, взаимодействуя с отклоняемым роликом датчика, вызывает срабатывание микропереключателя. Тем самым генерируется сигнал на отключение привода конвейера или включение центрирующих устройств и сигнализацию. Датчики устанавливаются с обеих сторон конвейерной линии с некоторым зазором по отношении к краям ленты. Выходные сигналы – два релейных. Восстановление датчика – автоматическое.

Датчики провисания конвейерной ленты. Серия IL-BWS. В случае провисания ленты конвейера в результате, например, перегруза, лента нажимает на ролик подпружиненного рычага установленного под ней датчика, вызывая срабатывание микропереключателя. Генерируется сигнал на оповещение оператора линии или отключение привода. Выходной сигнал – один релейный. Датчик устанавливается по ходу конвейера после точки перегрузки сыпучего материала.

Датчики наличия перегруза на ленте IL-BHS-M и датчики наличия препятствия на ленте конвейера IL-BHS. Датчик устанавливается на раме над лентой конвейера. Штанга с лопаткой (или цепь с грузиком в случае IL-BHS-M) висит вертикально под действием собственного веса. При появлении на ленте значительного препятствия, штанга или цепь отклоняются от вертикального положения, вызывая поворот рычага и срабатывание микропереключателя датчика. Генерируется сигнал на отключение привода или оповещение оператора. Выходной сигнал – один релейный. Устройство устанавливается по центру ленты по ходу конвейера после точек выгрузки.

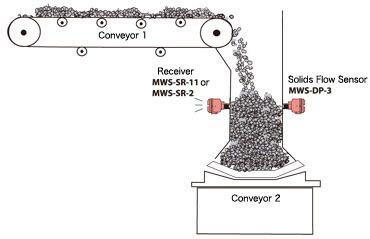

Датчики и сигнализаторы возникновения затора (заштыбовки) конвейерной линии и мест перегрузки IL-MP-N и MWS-ST/SR-2. Микроволновые сигнализаторы для определения затора в точках перегрузки сыпучего материала. Устройства устанавливаются в горизонтальной плоскости, соосно генератор и приемник сигнала. При заполнении пространства между ними сыпучим непрозрачным для излучения материалом, сигнал от генератора к приемнику прерывается, что вызывает появление релейного выходного сигнала на оповещение или включение соответствующих исполнительных механизмов. Устройства могут использоваться так же в качестве датчиков предельного уровня в бункерах и перегружателях.

Серии MWS-DP-3 и FS 510M. Датчики определения наличия потока материала функционируют на основе эффекта Доплера и применяются для выявления факта прекращения потока материала без определения причины: имеет ли место затор или материал вообще отсутствует в контролируемом участке пространства.

Совместное применение сигнализаторов уровня и датчиков наличия потока позволяет идеально контролировать появление затора/заштыбовки или подпора на конвейерной линии, в особенности в местах перегрузки/загрузки сыпучего материала.

Материал корпуса датчиков – литой алюминий (опционально — корпус из нержавеющей стали) и имеют класс защиты IP65/67, что позволяет эксплуатировать их в атмосферных условиях и местах повышенной запыленности и загазованности.

Светосигнальные колонны и маяки. По правилам охраны труда при работе транспортных средств непрерывного действия должны применяться звуковые, световые и цветовые сигнализации, располагающиеся в зонах видимости и слышимости технологического персонала. Их сигналы должны быть четко различимы в условиях производства. Наиболее применимы светодиодные светосигнальные устройства, поскольку они наиболее долговечны, экономичны и не требовательны к обслуживанию.

Цветовые светосигнальные колонны серий INNOCONT и MENICS применяются на конвейерных линиях и других транспортных системах для сигнализации состояния оборудования и подачи запрещающих или разрешающих сигналов. Типы: TL25/50B/56/70, PTE/M/D, PLD, ML8, STG45ML и др. Могут устанавливаться на горизонтальных и вертикальных поверхностях и имеют усиленный звуковой сигнал.

Цветовые светосигнальные маячки серий INNOCONT, MENICS применяются для светового оповещения в сложных промышленных или климатических условиях. Типы: SL52B/70B/100B, SFL100B, MS86, QMCL и др.

Применение датчиков контроля конвейера

Сферы применения конвейерных датчиков:

- в пищевом, косметическом, фармацевтическом производстве – для контроля безопасности конвейерных линий фасовки и упаковки производимого продукта;

- в производстве строительных и отделочных материалов – для контроля безопасности на линиях подачи смешиваемых ингредиентов, расфасовки и упаковки продукции;

- в машиностроении и приборостроении – на линиях подачи деталей и сборки узлов и готовых изделий;

- на транспорте и в складском хозяйстве – на конвейерных линиях погрузки/разгрузки бункеров, силосов, судов и ж/д состава;

- в производствах открытых горных разработок – на транспортных линиях доставки продуктов добычи и отработанной породы;

- в шахтном производстве – в линиях транспортировки рудных материалов и угля из забоев и в линиях наземной инфраструктуры.

Что обеспечивает применение устройств безопасности контроля конвейера

- Выполнение требований охраны труда технологического персонала на линиях технологического транспорта непрерывного действия;

- Обеспечение безаварийной работы и минимизации простоев конвейерных линий за счет предупреждения и исключения аварий и неплановых остановок;

- Обеспечение эффективности совместной работы технологически взаимосвязанных конвейерных линий и других механизмов, участвующих в технологическом процессе.

Для правильного подбора оборудования,

обратитесь к специалистам компании ООО « РусАвтоматизация » .

| Хотите сохранить эту статью? Скачайте её в формате PDF |  | Остались вопросы? Обсудите эту статью на нашей странице В Контакте |  | Хочешь читать статьи первым, подписывайся на наш канал в Яндекс.Дзен |

Рекомендуем прочитать также:

Контроль наличия или отсутствия потока и заштыбовки в перегрузочных течках конвейерных систем

Применение датчиков в угольной промышленности

Контроль наличия потока пылеугольного топлива

Источник