Типы приводов компрессорных установок. Выбор приводов. Электрический привод компрессоров. Типы электродвигателей. (стр.33)

Привод – это устройство для приведения в действие машин и механизмов, состоящее из источника энергии (двигателя), передаточного механизма и аппаратуры управления. Привод компрессора включает в себя двигатель ( основная часть), механизм передачи движения от двигателя к валу компрессора и аппаратуру управления. В большинстве случаев приводом поршневого компрессора служит электродвигатель или двигатель внутреннего сгорания. В редких случаях они приводятся в движение от паровой турбины (через редуктор) или с помощью гидропривода (в установках сверхвысокого давления). Привод от электродвигателя имеет наибольшее распространение.

В зависимости от применяемых двигателей компрессоров:

— Электропривод. Компрессоры сравнительно малой мощности оснащаются асинхронными электродвигателями, мощностью от 100 до 1000 кВт — асинхронными и синхронными электродвигателями, причем предпочтение отдается синхронным двигателям. Для привода крупных оппозитных компрессоров отечественного производства применяются специальные синхронные быстроходные электродвигатели мощностью от 250 до 6300 кВт.

— Привод от двигателя внутреннего сгорания. Для передвижных компрессорных установок часто используются двигатели внутреннего сгорания, работающие на жидком топливе, дизельные (более экономичны, используют более дешевое топливо, применяются в передвижных, иногда и стационарных компрессорах средней производительности).

— Газотурбинный привод – источник энергии является газовая турбина. Газомоторные компрессоры представляют собой агрегаты, в которых газовый двигатель и компрессор объединены общими станиной и коленчатым валом. Наиболее широко распространены газомоторные компрессоры с вертикально или V-образно расположенными силовыми цилиндрами и с горизонтальными компрессорными цилиндрами.

Приводы компрессоров должны удовлетворять следующим требованиям:

-быть простыми по конструкции, надежными в работе, экономичными, иметь высокую степень автоматизации и гибкие характеристики, т. е. иметь способность привода автоматически приспосабливаться к изменяющимся в процессе работы условиям с обеспечением наиболее экономичного использования мощности. Выбор типа привода проводят на основе технико-экономических расчетов и технических соображений.

20. Промежуточные звенья приводов: соединительные муфты, ременные передачи, редуктора.

Редуктор – это механизм, состоящий из зубчатых или червячных передач, заключённый в отдельный закрытый корпус и работающий в масляной ванне. Назначение редуктора – понижение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с валом ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. Корпуса редукторов должны быть прочными и жесткими. Для удобства сборки корпуса редукторов выполняют разъемными. Опорами валов редуктора, как правило, являются подшипники качения. Смазывание передач редукторов осуществляется погружением в масляную ванну, подшипников – разбрызгиванием или пластичной смазкой.

Тип редуктора определяется составом передач, порядком их размещения в направлении от ведущего – быстроходного вала к ведомому – тихоходному валу и положением колёс в пространстве. Редукторы классифицируют по следующим основным признакам:

1) по типу передачи – зубчатые, червячные, зубчато-червячные;

2) по числу ступеней – одноступенчатые, двухступенчатые, и т. д.;

3) по типу зубчатых колес – цилиндрические, конические, коническо-цилиндрические и т.д.;

4) по относительному расположению валов в пространстве –горизонтальные, вертикальные.

К основным характеристикам редуктора относятся передаточное число, номинальный вращающий момент на тихоходном (выходном) валу, КПД, габаритные размеры и масса.

Ременная передача – это механизм, предназначенный для передачи вращательного движения посредством фрикционного взаимодействия или зубчатого зацепления замкнутой гибкой связи – ремня с жесткими звеньями – шкивами, закрепленными на входном и выходном валах механизма.

Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый.

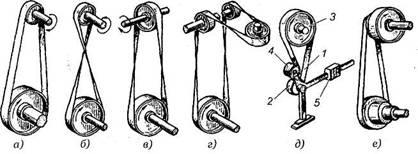

Рис. Виды ременных передач: а — открытая передача; б — перекрестная передача; в — полуперекрестная передача (со скрещивающимися валами); г — угловая передача (с направляющим роликом); д — передача с нажимным роликом; е — передача со ступенчатым шкивом

Рис. Типы ремней ременных передач: а — плоский ремень; б — клиновый ремень; в — круглый ремень; г — поликлиновый ремень; д — зубчатый ремень

Достоинства: Простота конструкции и низкая стоимость; возможность передачи движения на достаточно большие расстояния (до 15 м); возможность работы с большими скоростями вращения шкивов; плавность и малошумность работы; смягчение крутильных вибраций и толчков за счет упругой податливости ремня; предохранение механизмов от перегрузки за счет буксования ремня при чрезмерных нагрузках.

Недостатки: относительно большие габариты; малая долговечность ремней; большие поперечные нагрузки, передаваемые на валы и их подшипники; непостоянство передаточного числа за счет проскальзывания ремня; высокая чувствительность передачи к попаданию жидкостей (воды, топлива, масла) на поверхности трения.

Муфта (приводов ) -устройства, предназначенные для передачи вращательного движения между валами или между валом и свободно сидящей на нём деталью (шкивом, звёздочкой, зубчатым колесом и т.п.) без изменения параметров движения. Назначение муфт: компенсация неточности сопряжения соединяемых концов валов; смягчение крутильных ударов и гашение колебаний; предохранение механизмов от разрушения при действии нештатных нагрузок; периодическое сцепление и расцепление валов в процессе движения или во время остановки; передача однонаправленного движения или предотвращение передачи обратного движения от ведомого вала к ведущему; ограничение параметров передаваемого движения – скорости (частоты вращения ведомого вала) или крутящего момента.

Классификация муфт: 1) по постоянству сцепления соединяемых валов – муфты постоянного соединения (неуправляемые), муфты сцепные, управляемые (соединение и разъединение валов по команде оператора), и автоматические (либо соединение, либо разъединение автоматическое по достижении управляющим параметром заданного значения); 2) по способности демпфирования динамических нагрузок — жёсткие, не способные снижать динамические нагрузки и гасить крутильные колебания, и упругие, сглаживающие крутильные вибрации, толчки и удары благодаря наличию упругих элементов и элементов, поглощающих энергию колебаний; 3) по степени связи валов — неподвижная (глухая), подвижная (компенсирующая), сцепная, свободного хода, предохранительная; 4) по принципу действия — втулочная, продольно-разъёмная, поперечно-разъёмная, компенсирующая, шарнирная, упругая, фрикционная, кулачковая, зубчатая, с разрушаемым элементом (срезная), с зацеплением (кулачковые и шариковые).

Источник

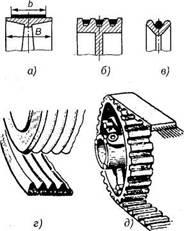

Виды приводов винтовых компрессоров

Главным элементом любого винтового компрессора является винтовой блок, где происходит сжатие воздуха (или иного газа). Сжатие происходит за счет уменьшения объема рабочих полостей, которые образуются между роторами и корпусом винтового блока. Рабочие полости уменьшаются в объёме при вращении ведущего и ведомого роторов. Для передачи крутящего момента от двигателя к роторам в винтовом компрессоре используются различные типы приводов, которые имеют свои преимущества и недостатки. Основные виды приводов компрессоров рассмотрены в данном материале.

Основные требования, предъявляемые к приводу современного компрессора:

- надежность, время наработки;

- эффективность (высокий КПД);

- низкая стоимость;

- простота обслуживания, доступность запчастей;

- длительный эксплуатационный ресурс;

- продолжительные межсервисные интервалы;

- низкая шумность работы.

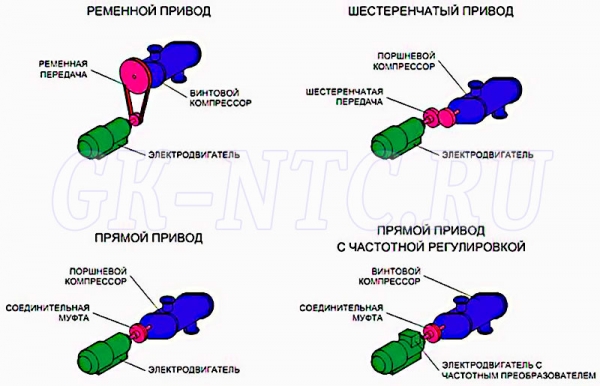

Ременный привод в компрессорах

+ Хорошо известный и зарекомендовавший себя тип привода.

+ Регулируемый, (число оборотов компрессорной головки не зависит от числа оборотов двигателя благодаря вариации передаточного числа).

+ Сервисное обслуживание привода можно производить самостоятельно

96% в новом состоянии, при продолжительной эксплуатации ремня КПД передачи снижается.

— Пыль в окружающем воздухе приводит к сильному износу ремней — срок службы снижается.

Шестеренчатый привод (через редуктор) в компрессорах

+ КПД > 98%, что выше, чем у ременного привода.

+ Устойчив к пыли в окружающем воздухе.

— Заданное передаточное число для стандартных значений давления.

— Дополнительная замена рабочего давления только через дорогостоящую замену привода.

— Дорого в случае выхода из строя.

Прямой привод в компрессорах

+ Устойчив к воздействию пыли в окружающем воздухе.

+ Почти не требует обслуживания.

— Число оборотов двигателя = число оборотов компрессорной головки.

— Дополнительное изменение максимального рабочего давления невозможно.

Прямой привод с частотной регулировкой в компрессорах

+ Через вариацию числа оборотов двигателя при помощи частотного преобразователя можно установить любое давление (от 5 до 13 бар).

+ Через вариацию числа оборотов двигателя при помощи частотного преобразователя можно отрегулировать количество производимого воздуха в зависимости от актуальной потребности.

+ Устойчив к воздействию пыли.

+ Почти не требует обслуживания.

— Требуется частотный преобразователь.

— Высокие инвестиции при приобретении компрессора.

Говорить о том, что привод через муфту лучше ременного, а шестеренчатый привод лучше всех — неправильно. Каждый тип привода помогает решать компрессору вполне конкретные задачи, поэтому отталкиваться необходимо именно от поставленных перед компрессором задач и целей.

Источник

Привод гидромеханического редуктора и компрессора.

Гидромеханический редуктор получает механическую энергию от коленчатого вала дизеля через поводковый 3 и промежуточный 16 валы (Рис. 84).

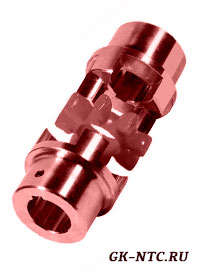

Соединение поводкового 3 и промежуточного 16 валов обеспечивается упругими муфтами, причем между поводковым и промежуточным валами установлена муфта Харди, а между промежуточным и входным валами гидромеханического редуктора – установлена муфта Перифлекс.

Поводковый вал 3 восемью болтами 19 (М16) жестко прикреплен к переднему торцу коленчатого вала 1, имеющему цилиндрическую расточку для центровки валов при сборке. Поводковый вал дополнительно фиксируется относительно коленчатого вала с помощью двух цилиндрических штифтов 2 диаметром 16 мм.

Рис. 84. Привод гидромеханического редуктора:

1 — коленчатый вал; 2 — штифт; 3 — поводковый вал; 4, 17 — полумуфты; 5, 14, 19 — болты;

6 — упругий диск; 7 — стальной диск; 8 — шкив; 9, 13 — планшайбы; 10 — текстолитовый диск;

11 — стопорное кольцо; 12 — входной вал гидромеханического редуктора; 15 — упругий резиновый элемент; 16 — промежуточный вал; 18 — гайка.

Привод компрессора. Компрессор получает механическую энергию от коленчатого вала дизеля с помощью гидромуфты. Вал турбинного колеса гидромуфты через зубчатую передачу с внутренним зацеплением передает вращение валу привода компрессора. Этот вал соединен с коленчатым валом компрессора упругой муфтой Перифлекс (Рис. 85).

1 — упругий элемент; 2, 10 — болты; 3, 13 — гайки; 4, 12 — шпонки; 5 — вал привода компрессора; 6 — диск; 7, 8 — планшайбы; 9 — маховик; 11 — коленчатый вал компрессора.

На коническом хвостовике вала 5 привода компрессора при помощи шпонки 4 и гайки 3 укреплен стальной диск 6, к которому планшайбой 7 прижат упругий элемент 1 арочной формы. Планшайба стянута с диском болтами 2. Другая сторона упругого элемента 1 прижата планшайбой 8 к маховику 9, жестко укрепленному посредством шпонки 12 и гайки 13 на коническом хвостовике коленчатого вала 11 компрессора. Планшайба 8 прикреплена к маховику 9 болтами 10. На диске, маховике и обеих планшайбах проточены полукруглые канавки под утолщенные торцы упругого элемента.

8. Муфта «Харди» и муфта «Перифлекс».

Муфта Харди (см. рис. 84) – состоит из двух полумуфт и упругого диска 6, изготовленного из армированной резины. Полумуфта 4 с натягом насажена на конический хвостовик поводкового вала и дополнительно закреплена гайкой 18. Вторая полумуфта 17 представляет собой треугольный фланец, приваренный к переднему концу пустотелого промежуточного вала 16. Упругий диск 6 тремя болтами 5 (М24) соединен с полумуфтой 4 и тремя такими же болтами – соединен с полумуфтой 17. Такое соединение обеспечивает передачу вращающего момента от поводкового вала к промежуточному через упругий элемент, смягчающий удары и допускающий небольшую несоосность валов.

Муфта Перифлекс (см. рис. 84) – имеет упругий резиновый элемент 15 арочной формы. Одной стороной упругий элемент при помощи планшайбы 9 прижимается к диску 7, приваренному к заднему концу промежуточного вала. Планшайба стягивается с диском восемью болтами 14 (М12) и дополнительно фиксируется двумя штифтами диаметром 12 мм. Другой стороной упругий эле-мент прижимается с помощью такой же по конструкции планшайбы 13 к шкиву 8, напрессованному на конический хвостовик входного вала 12 гидромеханического редуктора.

Для центровки шкива 8 относительно промежуточного вала 16, не имеющего опор, между валами устанавливают центрирующий текстолитовый диск 10, который при сборке смазывают консистентной смазкой ЖРО. Диск 10 ук-реплен на конце промежуточного вала при помощи стопорного кольца 11 и входит в расточку выступа шкива 8. Последний имеет пять ручьев под клиновые ремни привода вентилятора охлаждения тяговых электродвигателей передней тележки.

9. Назначение и устройство главного и вспомогательного вентилятора охлаждения.

· Главный вентилятор охлаждения — осевого типа, выбрасывая воздух из шахты холодильника через верхние жалюзи, создает в ней разрежение, которое обеспечивает поступление воздуха из атмосферы через боковые жалюзи в шахту. Движущийся воздух отбирает часть тепла от секций радиаторов, по которым сверху вниз проходит вода основного контура, охлаждающаяся за один ход на 5 — 7°С.

Ø Колесо главного вентилятора (Рис. 86) представляет собой сварную конструкцию, состоящую из втулки 3, диска 2 и кольца 1, на котором укреплены двенадцать лопастей 9. Каждая лопасть заканчивается резьбовым хвостовиком для крепления ее на кольце при помощи гайки 8. Угол наклона лопастей 32°. Диаметр колеса вентилятора равен 1000 мм. При помощи втулки 3 колесо насажено на вал 17 и дополнительно закреплено на нем шпонкой 5 и гайкой 4.

Рис. 86. Главный вентилятор:

1 — кольцо; 2 — диск; 3 — втулка; 4, 8 — гайки; 5 — шпонка; 6, 15 — крышки; 7 — роликовый под-шипник; 9 — лопасть вентиляторного колеса; 10 — обечайка; 11, 18 — болты; 12 — кронштейн; 13, 19 — трубки подвода масла; 14 — корпус; 16 — шариковый подшипник; 17 — вал вентилято-рного колеса; 20 — кожух.

Вал 17 – вращается в двух подшипниках – верхнем роликовом 7 и нижнем шариковом 16. Роликовый подшипник 7 является опорно-упорным.

Подшипники – смонтированы в расточках стального корпуса 14 и закрыты съемными крышками 6 и 15, которые прикреплены к корпусу болтами 18. К корпусу 14 приварен стальной кожух 20, соединенный восемнадцатью приварными ребрами с обечайкой 10. Через кожух 20 проходят трубки 13 и 19, заканчивающиеся клапанными масленками для запрессовки смазки ЖРО в подшипники 7 и 16.

Обечайка 10 – представляет собой сварное кольцо, состоящее из двух частей – нижней цилиндрической и верхней конической. Обечайка выполняет роль диффузора, направляющего поток воздуха из шахты к верхним жалюзи. Зазор между лопастями 9 и обечайкой равен 1 мм. Обечайка прикреплена к кар-касу шахты холодильника при помощи четырех приваренных к ней кронштейнов 12, в каждом из которых просверлены два отверстия диаметром 11,5 мм для болтов 11. Для уменьшения вибрации вентилятора под кронштейны 12 кладут резиновые прокладки. При частоте вращения колеса 1500 об/мин подача вентилятора составляет 22 м 3 /с.

Ø Привод главного вентилятора. Вал вентиляторного колеса соединен с вертикальным валом гидромеханического редуктора – через наклонный вал и две карданные муфты (Рис. 87).

1 — вал привода главного вентилятора; 2, 11 — шпонки; 3, 12 — гайки; 4, 8 — скобы; 5, 16 — вилки нижней карданной муфты; 6 — промежуточный вал; 7, 15 — крестовины с игольчатыми подшипниками; 9, 13 — вилки верхней карданной муфты; 10 — вал вентиляторного колеса;

14 — масленка; 17 — игольчатый подшипник.

На верхнем коническом конце вертикального вала 1 гидромеханического редуктора жестко укреплена при помощи шпонки 2 и гайки 3 вилка 16 нижней карданной муфты. Вторая вилка 5 этой же муфты свободно надета на шлицевой конец промежуточного вала 6. Обе вилки при помощи игольчатых подшипников 17 шарнирно соединены с крестовиной 15. Игольчатые подшипники свободно надеты на цапфы крестовины и стянуты с вилками при помощи скоб 4. Каждая скоба проходит через отверстия вилки и крепится к ней двумя гайками.

Для смазывания шлицевого соединения верхней вилки и промежуточного вала предусмотрена масленка 14, через которую запрессовывают консистентную смазку ЖРО.

Смазка из масленки 14 попадает также в кольцевую проточку в, выполненную на наружной поверхности стального диска а, который запрессован в крестовину 15. Из проточки смазка по отверстиям б проходит к игольчатым подшипникам. Игольчатые подшипники смазываются консистентной смазкой.

Верхний конец промежуточного вала 6 соединяется с валом 10 вентиляторного колеса такой же по конструкции карданной муфтой с той лишь разницей, что вилки 9 и 13 муфты жестко закреплены на валах. Использование карданных муфт обусловлено соединением несоосных валов 1, 6 и 10.

· Вспомогательный вентилятор — обеспечивает циркуляцию воздуха, охлаждающего воду вспомогательного контура при прохождении ее через секции радиаторов.

Вентилятор осевого типа имеет электрический привод от электродвигателя МВХ мощностью 7,5 кВт. Двенадцатилопастное вентиляторное колесо диаметром 630 мм жестко укреплено при помощи шпонки и болта на цилиндрическом хвостовике вала якоря электродвигателя МВХ.

Электродвигатель привода вентилятора подвешен в вертикальном положении к обечайке, внутри которой вращается вентиляторное колесо. Обечайка сварена из трех частей: средняя часть цилиндрическая, а верхняя и нижняя части имеют форму конуса. К нижней конической части обечайки приварены лапы для крепления ее к каркасу шахты холодильника.

10. Назначение и устройство вентиляторов охлаждения тяговых электродвигателей.

Вентиляторохлаждения ТЭД (Рис. 88) – служит для подачи воздуха охлаждающего тяговые электродвигатели. На тепловозах установлены два одинаковых по конструкции вентилятора центробежного типа, каждый из которых охлаждает тяговые электродвигатели одной тележки.

Корпус 14 сварен из стальных листов толщиной 3 мм и имеет форму улитки. К корпусу с обоих торцов болтами 5 прикреплены подшипниковые щиты 4. Каждый щит образован тремя прямоугольными лапами, к которым приварен корпус 10 сферического подшипника. С внутренней стороны к лапам приварен диффузор 12, направляющий воздух на лопатки рабочего колеса.

Вал вентиляторного колеса получает привод через ременную передачу, для чего на выступающем конце вала укреплен шкив с пятью ручьями под клиновые ремни. Натяжение ремней осуществляют перемещением всего вентилятора с помощью двух установочных винтов.

Рис. 88. Вентилятор охлаждения тяговых электродвигателей:

1, 11 — крышки: 2, 8 — роликовые подшипники; 3, 5, 9 — болты; 4 — подшипниковый щит;

6 — вал; 7 — ступица; 10 — корпус подшипника; 12 — диффузор; 13 — рабочее колесо; 14 — корпус вентилятора.

Вентилятор, охлаждающий тяговые электродвигатели передней тележки, приводится от коленчатого вала дизеля через поводковый и промежуточный валы привода гидромеханического редуктора (см. рис. 84), а вентилятор охлаждения тяговых электродвигателей задней тележки – через якорь тягового генератора.

На привод вентилятора затрачивается мощность 8,8 кВт (12 л.с.). При частоте вращения вентиляторного колеса 3000 об/мин подача вентилятора достигает 2,9 м 3 /с.

Источник