Вопрос Защита плат от дождя и пыли

User8265+1

New member

Решил собрать уличную wifi метеостанцию с аккумулятором. Бросить его за окно и собирать данные на постоянной основе. Заранее известно что будет прямые солнечные лучи, много пыли (окно выходит на дорогу) дождь и отрицательные температуры.

Допустим аккумулятор, ESP и преобразователи напряжений я могу запихать в герметичный корпус

И тут первый вопрос:

Есть ли советы на этот счет?

То как быть с датчиком температуры (Si7021). Как я понимаю его необходимо выкинуть за пределы корпуса, чтобы данные были уличные, а не то, что там нагрели платы с батареей.

Отсюда следующий вопрос:

Как защитить плату от вышеупомянутых недугов не убив при этом способность собирать информацию о влажности и температуре?

Также хотелось бы добавить барометр, но думаю там логика будет та же.

Отказался от модулей DS18B20 и DHT21 из-за не очень лестных отзывах на их точность.

P. S. Сейчас весь проект на стадии закупа. Хотел бы продумать заранее, что купить, и как собрать.

То что уже заказано или есть дома:

Wifi и общие мозги: esp-12f (маленький модуль) или esp-. (крупный модуль с usb, версию не знаю, китайцы их маркируют как nodemcu v3, хотя как я понял nodemcu, просто прошивка)

Аккум: NCR18650B 3,7 В 3400 мАч + модуль зарядки (который скорее всего стоит запрятать в корпусе за заглушкой)

Питание esp через: LM2596

Датчик температуры: Si7021

Д. влажности: он же

Д. Давления: BMP280

nikolz

Well-known member

Решил собрать уличную wifi метеостанцию с аккумулятором. Бросить его за окно и собирать данные на постоянной основе. Заранее известно что будет прямые солнечные лучи, много пыли (окно выходит на дорогу) дождь и отрицательные температуры.

Допустим аккумулятор, ESP и преобразователи напряжений я могу запихать в герметичный корпус

И тут первый вопрос:

Есть ли советы на этот счет?

То как быть с датчиком температуры (Si7021). Как я понимаю его необходимо выкинуть за пределы корпуса, чтобы данные были уличные, а не то, что там нагрели платы с батареей.

Отсюда следующий вопрос:

Как защитить плату от вышеупомянутых недугов не убив при этом способность собирать информацию о влажности и температуре?

Также хотелось бы добавить барометр, но думаю там логика будет та же.

Отказался от модулей DS18B20 и DHT21 из-за не очень лестных отзывах на их точность.

P. S. Сейчас весь проект на стадии закупа. Хотел бы продумать заранее, что купить, и как собрать.

То что уже заказано или есть дома:

Wifi и общие мозги: esp-12f (маленький модуль) или esp-. (крупный модуль с usb, версию не знаю, китайцы их маркируют как nodemcu v3, хотя как я понял nodemcu, просто прошивка)

Аккум: NCR18650B 3,7 В 3400 мАч + модуль зарядки (который скорее всего стоит запрятать в корпусе за заглушкой)

Питание esp через: LM2596

Датчик температуры: Si7021

Д. влажности: он же

Д. Давления: BMP280

Источник

Как защитить гаджет от воды: история вопроса и знакомство с технологией HZO

Технологии водоотталкивания и водозащиты в электронных устройствах прошли долгий путь: от резиновых уплотнителей до нанопленок. Одним из современных решений, защищающих смартфоны, планшеты и ридеры от жидкостей, является специальное покрытие HZO, которое наносится прямо на микросхемы электронных устройств.

Далее мы расскажем, какие технологии водооталкивания сегодня существуют, чем на их фоне выделяется HZO и как она защищает читалки и другие гаджеты от влаги.

Становление технологий водозащиты: немного истории

До появления специальных химических соединений, люди придавали предметам гидрофобные свойства с помощью натуральных и природных веществ. Например, чтобы не пропускать воду в трюм и удерживать судно на плаву, его борта промазывались смолой или дегтем. Моряки также использовали различные масла, пропитывая ими паруса, чтобы помочь ткани противостоять морским ветрам и проливным дождям.

Со временем водоотталкивающие материалы перешли в другие сферы. Например, их начали использовать в текстильной промышленности — воск наносился на нитки, из которых шились непромокаемые плащи.

Также технологии защиты от влаги применяли (и применяют) на бумажном производстве для печати топографических карт и справочников, с которыми можно работать в неблагоприятных условиях. И технологии создания непромокаемой бумаги продолжают совершенствоваться.

Например, команда ученых под руководством доктора Роберто Чинголани (Roberto Cingolani) из Итальянского технологического института (IIT) разработала бумагу с водоотталкивающими свойствами, изменив её волокна на молекулярном уровне — у каждого волокна появилась индивидуальная полимерная пленка. По словам исследователей, эта бумага ничем не отличается от обычной на «обывательском уровне»: на ней также можно писать, печатать и др.

Появление электронных устройств

Но время не стоит на месте. Сегодня у человечества в распоряжении оказалось огромное количество электронных гаджетов. Смартфоны, планшеты, ридеры также требуют защиты от воды. По данным IDC, вода является причиной поломки смартфона в 35% случаев, а 100 тыс. мобильных телефонов Западной Европы «страдает» от воды и других жидкостей каждый день.

И это неудивительно, поскольку мобильные устройства плотно вошли в нашу жизнь, и мы носим их с собой практически везде. Кто-то даже ходит с гаджетом в туалет и ванную. Как пишут в Dailymail, 75% людей пользуются смартфоном в уборной, при этом, по данным Plaxo, 19% роняют свои гаджеты в унитаз.

Жидкость очень быстро попадает внутрь телефона, а «сохнуть» устройство может не один день. Даже если вся влага испарится, на микросхемах остаются соли, которые разъедают радиоэлементы и могут привести к короткому замыканию на плате. Как отмечают резиденты Reddit, негативно реагируют на воду и LCD-экраны. Если жидкость просачивается между сенсорным экраном и дисплеем, это с большой долей вероятности выводит гаджет из строя. Другой наиболее уязвимый компонент — батарея. Вода, попавшая внутрь, начинает медленно разрушать её изнутри.

Причем нельзя достоверно сказать, в какой момент проявится эффект от коррозии. Ржавчина может начать активно разъедать компоненты устройства в течение пары часов после утопления, с другой стороны, признаки проблемы могут не проявляться на протяжении нескольких дней.

Поэтому ученые и производители ведут работу над созданием технологий защиты от влаги. Был даже разработан специальный стандарт — Ingress Protection Rating (IP), определяющий степень защиты оболочки. Система рейтинга IP состоит из двух цифр. Первая обозначает уровень защиты от проникновения посторонних предметов (от 0 до 6), а вторая — уровень защиты от проникновения воды (от 0 до 9).

Чем выше цифра, тем лучше защита. IP68 означает, что устройство полностью защищено от пыли и его можно погружать на метровую глубину на 30 минут. На сегодняшний день таким уровнем защиты обладают флагманские модели смартфонов, например, Samsung Galaxy S7/S8 и iPhone 8, и некоторые электронные ридеры (Kobo Aura H2O).

Как защищают электронные устройства

Одними из первых решений для защиты электронных компонентов были механические затычки и прокладки из резины и пластика. Например, специальные вспененные силиконовые уплотнители использовались в моделях iPhone 6s и SE — они обрамляли важные компоненты платы.

Однако такой подход не делал эти устройства на 100% водоустойчивыми. Уплотнители не вечны, и любое изменение температуры или давления заставляет их расширяться или сжиматься, нарушая герметичность. К разгерметизации также могут привести падения устройства и его загрязнение.

Так, например, Sony подчеркивает, что важнейшим условием использования их «водонепроницаемых» телефонов является наличие на отверстиях всех необходимых заглушек. Если диагностика на водонепроницаемость покажет, что влага попала внутрь устройства из-за неплотно закрытых заглушек (другими словами, если в ходе тестов выяснится, что плотно закрытые заглушки действительно не дают воде просочиться внутрь), устройство снимают с гарантии из-за «нарушений эксплуатации».

Кстати, кейс с «водонепроницаемостью» может стоить Sony денег — в августе этого года федеральный суд Нью-Йорка одобрил иск к Sony Mobile Communications (U.S.A.) Inc. и Sony Electronics Inc. В суде посчитали, что заявления компании о «водонепроницаемости» ряда моделей Sony Xperia ввели покупателей в заблуждение. Правда, на компенсацию смогут рассчитывать только американские обладатели испорченных влагой Sony Xperia.

Недостатки и ограничения заглушек привели к появлению на рынке решений, которые не так сильно зависят от окружающей среды, например, гидрофобных нано-покрытий. Однако по большей части такие покрытия выступают в качестве защиты от брызг, поскольку (как правило) не являются полностью водостойкими и истираются со временем. При полном погружении вода все-таки начнет просачиваться сквозь «защитный барьер». Например, в этом видео, смартфон с гидрофобным покрытием Liquipel «прожил» под водой всего на 10 секунд дольше, чем девайс без защиты.

Поэтому технологии пошли дальше. Появились так называемые конформные покрытия. Специальная пленка из акрила, полиуретана, эпоксидной смолы, силикона или парилена «накрывает» микросхемы, защищая устройство от воздействия влаги и предотвращая коррозию. Одной из компаний, разрабатывающих такую технологию, является HZO.

Как работает HZO

В компании HZO для защиты микросхем используются парилен. Полимерное покрытие наносится с помощью метода химического осаждения из газовой фазы в специальных вакуумных установках. Микросхемы помещают в париленовые пары, которые, вступая в реакцию, формируют на поверхности схем защитное покрытие.

Компоненты, которые не должны оказаться под защитной плёнкой (например, электрические контакты и соединения) покрываются специальным изоляционным слоем — маскируются. По окончании процесса химического осаждения, выполняется их демаскирование.

Технология позволяет получить равномерное покрытие толщиной 5–10 мкм без разрывов с высокими показателями влагостойкости и устойчивости к проникновению жидкостей по стандарту IPX8.

Преимущество технологии HZO перед стандартными методами вроде уплотнителей состоит еще и в том, что щели в корпусе не становятся помехой для защиты от влаги — наоборот, через них вода может свободно вытечь из устройства, не причинив ему вреда. А вот с уплотнителями все обстоит иначе — если жидкость все-таки попадет в устройство (из-за разгерметизации), заглушки будут только препятствовать испарению воды, «запирая» ее внутри гаджета.

Где используется HZO

Компания HZO работает на рынке, который оценивается в 7 млрд долларов. Развитие сферы идет экспоненциальными темпами, потому что все больше производителей электроники начинают обращать свое внимание на технологии, позволяющие отказаться от механических заглушек и уплотнителей.

Сегодня с влагозащитой от HZO поставляются планшеты, например, Dell Latitude 12, беспроводные наушники Motorola, и даже камеры видеонаблюдения, которые требуют защиты от дождя, снега и тумана.

Не стали исключением и ридеры. Например, технологией HZO защищены устройства Kobo Aura One. Читалка соответствует стандарту IPX8, и, по словам производителя, ридер «переживет» погружение на глубину до двух метров в пределах часа.

Однако в компании все же отмечают, что в случае утопления ридера, его нужно как можно быстрее достать из воды и дать влаге вытечь через отверстия в корпусе. Кроме того, не стоит подключать ридер к зарядному устройству до полного высыхания.

На фото ONYX BOOX Robinson Crusoe 2

Еще одно семейство ридеров с защитой от воды HZO — ONYX BOOX Robinson Crusoe и ONYX BOOX Robinson Crusoe 2. Новая модель Robinson Crusoe 2 — читалка премиального уровня, оборудованная экраном E Ink Carta Plus с подсветкой MOON Light. Ридер выполнен из высококачественных материалов, имеет тонкий корпус из алюминиевого сплава и стекло ASAHI, защищающее от царапин.

Вода, попадая внутрь корпуса ридера, не наносит вред металлическим и электронным компонентам. Однако, как и в случае с Kobo Aura One, если ONYX BOOX Robinson Crusoe 2 упала в воду, читалку лучше сразу же вытащить и позволить жидкости вытечь через отверстия и испариться.

Как отмечают в компании HZO, инженеры стараются распространить технологию влагозащиты на как можно большее количество сфер: от носимых гаджетов до медицинского оборудования. Поэтому в будущем все больше электронных устройств будут создаваться устойчивыми к воде и коррозии.

Источник

Герметизация корпусов для электроники. Часть 1: пластик и резина

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

Защита больших поверхностей тела, нет защиты от сознательного контакта

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Данные для определения степени защиты по этому критерию отсутствуют

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

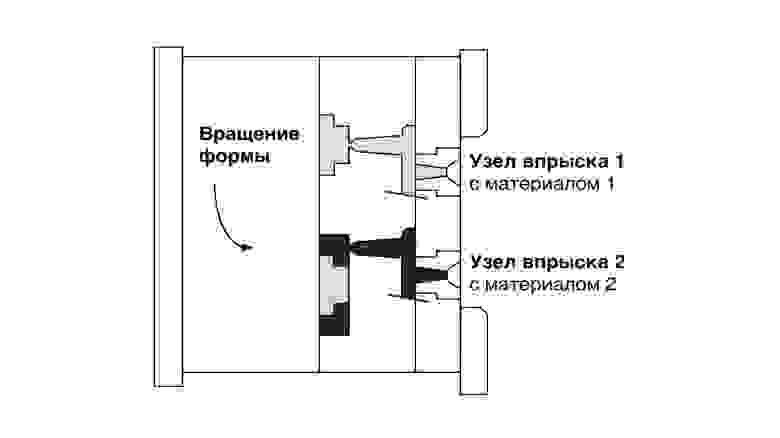

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

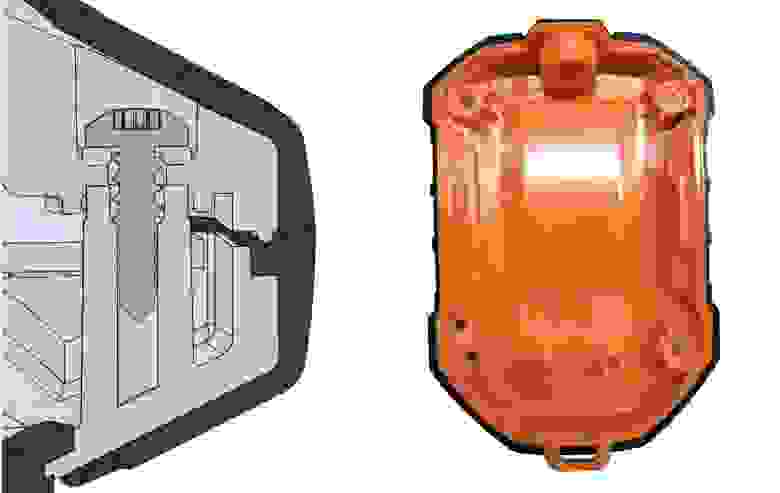

Проект 1. Герметичный корпус эхолота с защитой по IP67

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

В корпусе использованы специальные винты по пластмассе:

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

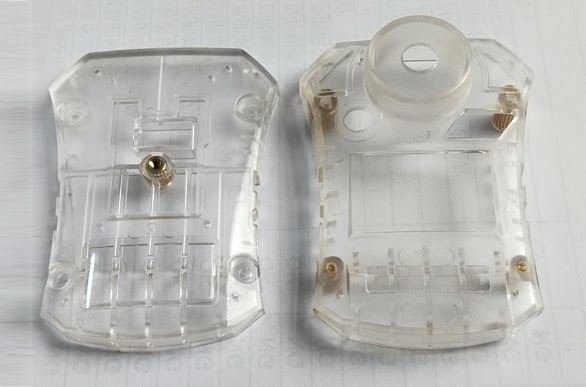

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. 🙂 После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

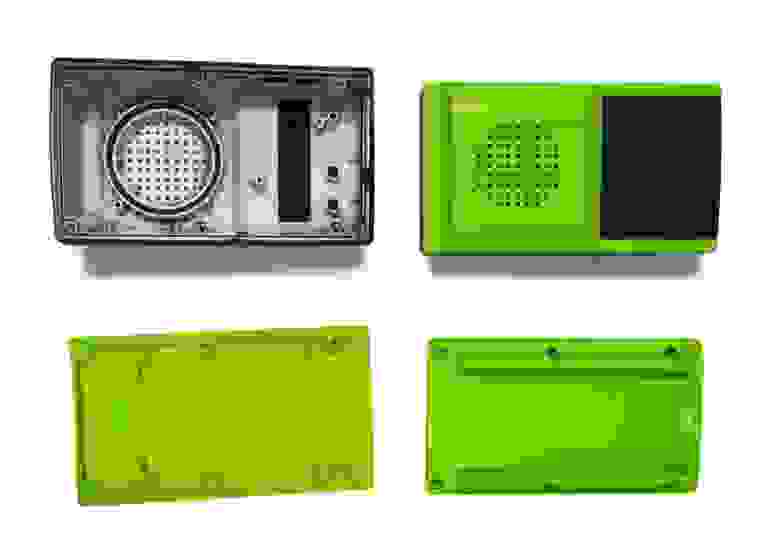

Проект 2. Проектирование и производство корпуса для газоанализатора

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Вот так это выглядит в разрезанной модели:

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

Проект 4. Разработка корпуса рации для кайтсерфинга

Итак, перед нами проект цифровой рации с MP3-плеером для водных видов спорта . Нужно обеспечить высокую защиту от внешних воздействий по стандарту IP67. Требуются минимальный вес и габариты, простое кнопочное управление + одна аварийная кнопка.

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

И вот, что получилось в итоге на производстве:

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.

Источник