Неисправности поршневых компрессоров и способы их устранения

Типы неисправностей поршневых компрессоров

С поршневыми компрессорами случаются различные поломки и неисправности. Некоторые неисправности поршневого компрессора можно устранить самостоятельно, с другими придется обратиться в мастерскую или сервисный центр по ремонту компрессоров.

- механические неисправности;

- электрические;

- связанные с неправильной эксплуатацией.

По каким признакам можно заметить, что поршневой компрессор неисправен:

- снизилась производительность компрессора;

- проскальзывает ремень;

- слышно шипение при отключении компрессора;

- поршневой компрессор останавливается во время работы;

- компрессор вибрирует;

- гудит двигатель компрессора;

- образуется излишек масла в сжатом воздухе и ресивере;

- поршневой компрессор не заводится.

Механические неисправности поршневых компрессоров

Наиболее частые механические поломки поршневых компрессоров:

- загрязнение воздушного фильтра компрессора;

- механические повреждения всасывающего воздушного фильтра;

- износ или поломки цилиндро-поршневой группы.

Загрязнение воздушного фильтра возникает при использовании поршневого компрессора в условиях чрезмерно загрязненного воздуха, при наличии в воздухе строительной пыли, цементной взвеси и других примесей.

Вследствие загрязнения фильтра возникает перегрев компрессора, ухудшение качества его работы и преждевременный выход из строя.

Поломки воздушного фильтра поршневого компрессора вплоть до нарушения его целостности возникают при грубой транспортировке и несоблюдении правил эксплуатации оборудования.

- попадание частиц пыли в клапанный узел и в цилиндры компрессора;

- выход из строя клапанов и цилиндров компрессора;

- залегание колец;

- окислительные процессы в масле;

- загрязнение сжатого воздуха.

Перегрев поршневого компрессора, снижение уровня компрессии могут быть связаны с нарушением режима смазывания. Впоследствии можно столкнуться с некоторыми нарушениями в работе поршневого компрессора:

- выходом из строя подшипников скольжения;

- поломкой колец;

- заклиниванием или обрывом шатунов.

Чтобы избежать поломки компрессора, связанной с нарушением режима смазывания, рекомендуется строго соблюдать правила:

- использовать в поршневом компрессоре только компрессорные масла, а не моторные;

- использовать масло, рекомендуемое производителем для конкретного вида поршневого компрессора;

- следить за уровнем масла в компрессоре;

- менять масло в соответствии с инструкцией.

Электрические поломки поршневых компрессоров

Некоторые неисправности в электрической части поршневого компрессора приводят к механическим поломкам оборудования. К таким электрическим неисправностям относятся:

- перекос фаз;

- перегрузка на валу электродвигателя;

- бракованные комплектующие элементы устройства.

Перечисленные неисправности электрической части приводят к следующим проблемам:

- к поломке роторного вала;

- к ослаблению крепления сердечника статора;

- к ослаблению опрессовки сердечника ротора;

- к выплавлению баббита в подшипниках скольжения;

- к износу подшипников качения;

- к поломке крыльчатки компрессора.

Существуют и собственно электрические неисправности поршневых компрессоров:

- аварии, связанные с большими скачками напряжения в электрических сетях;

- замыкание обмоток;

- обрыв проводников;

- пробой изоляции, вызванный коротким замыканием;

- аварии, вызванные нарушением или промоканием изоляции.

Поломки поршневых компрессоров, вызванные неправильной эксплуатацией

Часто поршневые компрессоры ломаются, если не соблюдается режим работы, например:

- компрессор работает более 15 минут без перерыва;

- общее время работы компрессора в час превышает допустимое, для бытовых компрессоров это время – 30 минут.

Характерные поломки поршневого компрессора, вызванные неправильной эксплуатацией:

- загрязнились наружные узлы компрессора;

- сломался пластиковый корпус;

- сломались защитные кожухи и крыльчатки вентилятора;

- сломался регулятор давления;

- сломалась трубопроводная арматура.

Ремонт поршневого компрессора своими руками и в сервисном центре

Некоторые неисправности поршневого компрессора можно устранить своими руками:

- при проскальзывании ремня натянуть его и очистить от загрязнений;

- при попадании воздуха из ресивера в воздухопровод надо выкрутить головку клапана, очистить седло, очистить или заменить прокладку;

- при недостаточном уровне масла долить необходимое количество;

- некачественное масло заменить на новое;

- при остановке компрессора проверить цепь питания.

При более серьезных сбоях в работе поршневого компрессора рекомендуется ремонтировать его в сервисном центре по ремонту компрессоров или в специализированной мастерской.

Если не заводится поршневой компрессор, или имеются другие неисправности, обращайтесь с сервисный центр по ремонту садового и строительного оборудования Альфа-Рост.

Самостоятельный ремонт и перенастройка сложных узлов поршневого компрессора могут привести к более сложным поломкам оборудования.

Источник

Основные поломки компрессоров

Компрессор является неотъемлимой частью стоматологической установки. На него приходится большая нагрузка, что рано или поздно приводит к неизбежным поломкам. Сегодня мы рассмотрим основные виды поломок компрессоров, причины и рекомендации по решению возникшей проблемы.

Все поломки компрессоров можно разделить на группы по признакам.

1. Не включается

Возможными основаниями подобной поломки могут быть:

— превышение номинального давления воздухопровода, что несет отключение регулятора.Чтобы устранить подобную поломку пользователям не следует ничего предпринимать. Компрессор заработает самостоятельно при нормализации давления;

— не активен соленоидный клапан. Чтобы устранить поломку необходимо извлечь клапан и протестировать, если клапан вышел из строя необходима замена;

— между выпускным клапаном и воздушно-масляным сепаратором наблюдается протечка. Для устранения неисправности необходимо проверить все соединения и трубы.

Возможными причинами перегрева могут послужить:

— низкий уровень либо отсутствие смазочного масла. Для устранения добавьте масло до нужного уровня, но не переусердствуйте;

— вышел из строя запорный масляный клапан. Чтобы устранить проблему — необходима замена запорного клапана;

— засор воздушно-масляного сепаратора либо сильное сопротивление потока. Чтобы устранить данную проблему необходимо разобрать сепаратор для выявления неисправности.

— засор поверхности водоохладителя. Чтобы устранить — необходимо тестирование водоохладителя и замена в случае непригодности.

3. Увеличение расхода масла

Возможными причинами перерасхода могут послужить:

— слишком высокий уровень масла. Для устранения требуется проверить уровень и при необходимости слить лишнее. Необходимо всегда поддерживать уровень на нужном уровне;

— в масле много пены. Вспениваание масла бывает при использовании марки масла не рекомендованного производителем компрессора. Пользуйтесь только теми марками масла, которые рекомендованы в инструкции по эксплуатации;

— в воздушно-масляном сепараторе забито отверстие для слива масла. Для устранения необходима чистка сепаратора.

4. Повышенный уровень шума

Данная проблема может возникать в случаях:

— неисправность подшипника впускного клапана. Для устранения нужно извлечь и поменять подшипник;

— неисправность подшипника электромотора. Для устранения нужно извлечь и поменять подшипник.

5. Объем либо давление воздуха превышает возможные значения

Подобная поломка возникает в случаях:

— расход воздуха увеличивает нагнетание. Для устранения протестируйте места соединений. Если необходимо устраните протечку либо нужно уменьшить количество потребителей. Возможно мощности компрессора не достаточно для обеспечения работы всех потребителей воздуха;

— не проходимость воздушного фильтра. Для устранения необходимо разобрать и произвести чистку воздушного фильтра или заменить фильтр на новый;

— повреждение воздушного компрессора. При подобной поломке необходимо обратиться в сервисный центр.

6. После остановки работы наблюдается утечка масла

— повреждение либо протекание клапана. Для устранения данной поломки выньте клапан для тестирования. Если клапан не рабочий — требуется замена;

— засор масляного клапана. Чтобы устранить поломку — необходимо извлечь клапан для тестирования. Если клапан не пригоден — требуется замена.

7. Появляется конденсат

Выделение конденсата происходит если:

— засор водосточной трубы. Для устранения поломки необходима чистка;

— не функционирует автоматический спускной клапан. Чтобы устранить неисправность необходимо извлечь клапан и протестировать. Если клапан не пригоден — заменить его на новый.

8. Во время заливки масла заметна протечка предохранительного клапана

Эта проблема может возникать в случае:

— вышел из строя предохранительный клапан. Чтобы устранить неисправность необходимо извлечь клапан и поменять элементы, которые были повреждены.

9. После остановки компрессора возникает сложность в перезапуске

Возникновение данной проблемы возможно если:

— используется не подходящая марка масла либо используется смесь разных марок масел. Чтобы исправить проблему необходима чистка деталей и замена масла на соответствующее;

— протекает уплотнение вала. Для исправления необходима замена уплотнителя;

— изменилось местоположение выпускного клапана. Для устранения необходимо вернуть клапан в нужное положение.

10. После нагнетания давление повышается

Излишнее давление может нагнетаться в случаях:

— cильной протечки уплотнения вала. Для устранения необходима замена уплотнения;

— изменение положения выпускного клапана. Для исправления необходимо вернуть клапан в нужное положение.

Статья была для Вас полезной? Подпишитесь на нашу рассылку по почте, сможете получать полезную и актуальную информацию из сферы медицины.

Источник

Основные неисправности поршневых компрессоров. Библиотека профессионалов.

В процессе эксплуатации оборудования рано или поздно наступает момент, когда оно отказывается работать и возникает вопрос: «Что же случилось?» Поршневые компрессоры не исключение. Несмотря на простоту своей конструкции в которой, казалось бы, ломаться нечему, они всё-таки имеют свой ресурс работы и свои «слабые места». Основные неисправности поршневого компрессора можно обозначить через его устройство. А классический поршневой компрессор состоит из следующих основных частей:

— Навесное оборудование (прессостат, регулятор давления, фильтры в сборе);

Таким образом основные неисправности поршневых компрессоров можно классифицировать по отдельным частям, составляющим компрессор. Рассмотрим неисправности поршневых компрессоров, которые встречаются чаще всего.

Перегрев поршневого блока.

Перегрев поршневого блока чаще всего возникает в результате не правильной эксплуатации компрессора. Возможно, поршневому компрессору не хватает масла, либо масло не подходит по характеристикам. Так же перегрев возникает из-за постоянной работы компрессора, когда потребитель мощный и компрессор не справляется с расходом воздуха, поршневой блок накачивает в ресивер воздух без остановки, в результате температура поднимается до критических значений. При соблюдении правил эксплуатации, данных проблем можно избежать.

Выход из строя электродвигателя.

Выход из строя электродвигателя как правило означает сгорание обмоток статора. Это может происходить из-за плохой и нестабильной работы сети 380В, или в результате неправильного подключение фаз электродвигателя, когда выходит из строя термозащита двигателя. Двигатель без защиты подвергается воздействию электрической Сети и как следствие – происходит оплавление или разрыв обмоток статора электродвигателя.

Поэтому необходимо соблюдать правила подключения компрессора к сети, следить чтобы перепад напряжения был в пределах нормы, и соблюдать всё те же правила эксплуатации. Всё вместе это поможет избежать данный вид неисправности.

Ресивер из строя выходит крайне редко, поскольку он представляет из себя металлический сосуд и ломаться в нем особо нечему. Однако при долговременной работе, металл из которого изготовлен ресивер может быть подвержен коррозии как внутренней, так и внешней.

Если с внешней коррозией всё понятно, так как она зависит от условий окружающей среды, то на внутренней коррозии необходимо заострить внимание. Дело в том, что в процессе работы поршневого блока сжатый воздух поступает в ресивер имея высокую температуру. В ресивере сжатый воздух остывает, образуя на стенах сосуда конденсат.

Неисправности навесного оборудования.

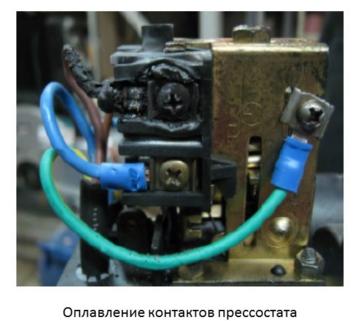

В виде навесного оборудования можно рассмотреть неисправность прессостата (пневмореле). Неисправность прессостата возникает в результате перепада напряжения, либо, когда выходит из строя термозащита, тогда контакты прессостата оплавляются. Другой неисправностью пневмореле может быть разрыв мембраны, когда кнопка вкл/выкл. не работает. Происходит это в следствии частого включения/выключения кнопки, при котором она не выдерживает такой нагрузки.

При выходе из строя пневмореле, компрессор не включается, либо начинает накачивать давление постоянно, без отключения, что в свою очередь вызывает его перегрев и может привести к более серьезным последствиям.

Также если говорить о навесном оборудовании, необходимо особое внимание уделить воздушным фильтрам компрессора. Очень часто, если используют компрессор в пыльном помещении или сами производственные условия предполагают пыль или наличие других мелких дисперсий в воздухе (цемент, мука и т.д.) воздушные фильтры компрессора забиваются, в результате чего падает производительность компрессора, он начинает работать в «натуг», что грозит при такой долговременной работе его выходу из строя. Поэтому необходимо проверять степень загрязненности воздушных фильтров и в случае необходимости их заменить.

Перечисленные выше неисправности далеко не все, которые могут случиться с поршневым компрессором, их гораздо больше.

Чтобы не доводить дело до ремонта, необходимо вовремя и качественно обслуживать оборудование, то есть проводить следующие операции технического обслуживания:

— необходимо проверить после первых 48-ми часов работы и при необходимости подтянуть болты головок цилиндров поршневого блока для компенсации температурной усадки с моментом затяжки – 25 Нм;

— необходимо ежедневно проверять плотность соединения воздухопроводов, очищать компрессор от пыли и загрязнений. В качестве материала следует использовать только хлопчатобумажную или льняную ткань;

— необходимо очищать всасывающий воздушный фильтр (фильтрующий элемент) в зависимости от условий эксплуатации, но не реже одного раза в месяц. Замену воздушного фильтра (фильтрующего элемента) проводить один раз в год или чаще по результатам внешнего осмотра;

— необходимо после первых 100 ч работы и далее через каждые 500 ч работы производить замену компрессорного масла. Не разрешается смешивать разные по типам масла. При изменении цвета масла (побеление – присутствие воды, потемнение – сильный перегрев) рекомендуется немедленно заменить его;

— необходимо ежедневно, после работы, сливать конденсат из ресивера, используя кран слива конденсата;

— необходимо проверить после первых 48-ми часов работы и далее через каждые 300 ч работы натяжение ремней и очистить их от загрязнения, так как при недостаточном натяжении происходит проскальзывание ремней, перегрев и снижение КПД поршневого блока. Когда ремни перетянуты, то происходит чрезмерная нагрузка на подшипники. Происходит их износ, который сопровождается перегревом электродвигателя и поршневого блока. Прогиб ремня, при правильном натяжении, на его середине под воздействием усилия от 27 до 38 Н (от 2,7 до 3,8 кгс) должен находиться в пределах от 5 до 6 мм. Натяжение необходимо регулировать смещением электродвигателя, предварительно отпустив болты крепления его к платформе. Шкив электродвигателя и шкив поршневого блока должны находятся в одной плоскости;

— необходимо ежемесячно проверять надёжность крепления поршневого блока и двигателя к платформе;

— необходимо ежемесячно проверять целостность и надежность крепления органов управления, приборов контроля, кабелей, воздухопроводов, амортизаторов.

Безусловно среди неисправностей поршневых компрессоров есть те, которые устранить по силам любому, кто любит и привык «работать руками», это к примеру необходимость подтянуть болты головок цилиндров поршневого блока для компенсации температурной усадки или замена воздушных фильтров в случае сильного их загрязнения. Однако в случае возникновения серьезных неисправностей, которые требуют зачастую больших трудозатрат или запасных частей, следует всё же обратиться в специализированный сервисный центр где могут оказать профессиональную помощь и устранить поломку.

Источник